Die Biotoxität hingegen behandelt die Materialien hinsichtlich möglicher Schädigungen von Gewebe oder Zellen. Durch umfangreiche Test- und Prüfverfahren wird sichergestellt, dass die eingesetzten Materialien keine negativen Auswirkungen auf den Zellstoffwechsel oder das Zellwachstum haben. Die Sicherheit der Materialien für den 3D-Druck von medizinischen Produkten wird gemäß europäischer Normen (EN) oder internationalen Standards (ISO) geprüft , geeignete Materialien erhalten eine Zertifizierung nach DIN EN ISO-Norm. Das US-amerikanische Pendant – United States Pharmacopeia – arbeitet mit ähnlichen Normen, die hier aber USP Class genannt werden.

Zertifizierung von Materialien gemäß DIN EN ISO 10993

Materialien, die im Bereich der additiven Fertigung für Medizinprodukte eingesetzt werden, werden anhand der DIN EN ISO 10993 geprüft. Der Normenkatalog besteht aus 20 Unterlabels, beispielsweise der DIN EN ISO 10993-5, bei der Materialien auf In-vitro-Zytotoxizität geprüft werden. Erfüllt ein Material die strengen Anforderungen des Normenkataloges, wird es zertifiziert und damit für den Einsatz in der Medizintechnik freigegeben.

Zertifizierung von Materialien gemäß USP Class

Die Zertifizierung von Materialien in den USA funktioniert ähnlich wie im europäischen EN ISO Normenkatalog. Allerdings arbeitet das US-amerikanische System mit einer Einteilung in Klassen. USP Class 1 ist dabei die lockerste, USP Class 6 die strengste Klasse. Kunststoffe, die in USP Class 6 einsortiert werden, bieten eine bestmögliche Biokompatibilität.

Die Einstufung von Materialien nach USP Class wird zumeist als Mindestanforderung im Bereich der Biokompatibilität gesehen. International setzt sich immer mehr der deutlich strengere ISO-10993-Standard durch.

Materialien mit Zulassung gemäß DIN EN ISO 10993 bei Jellypipe

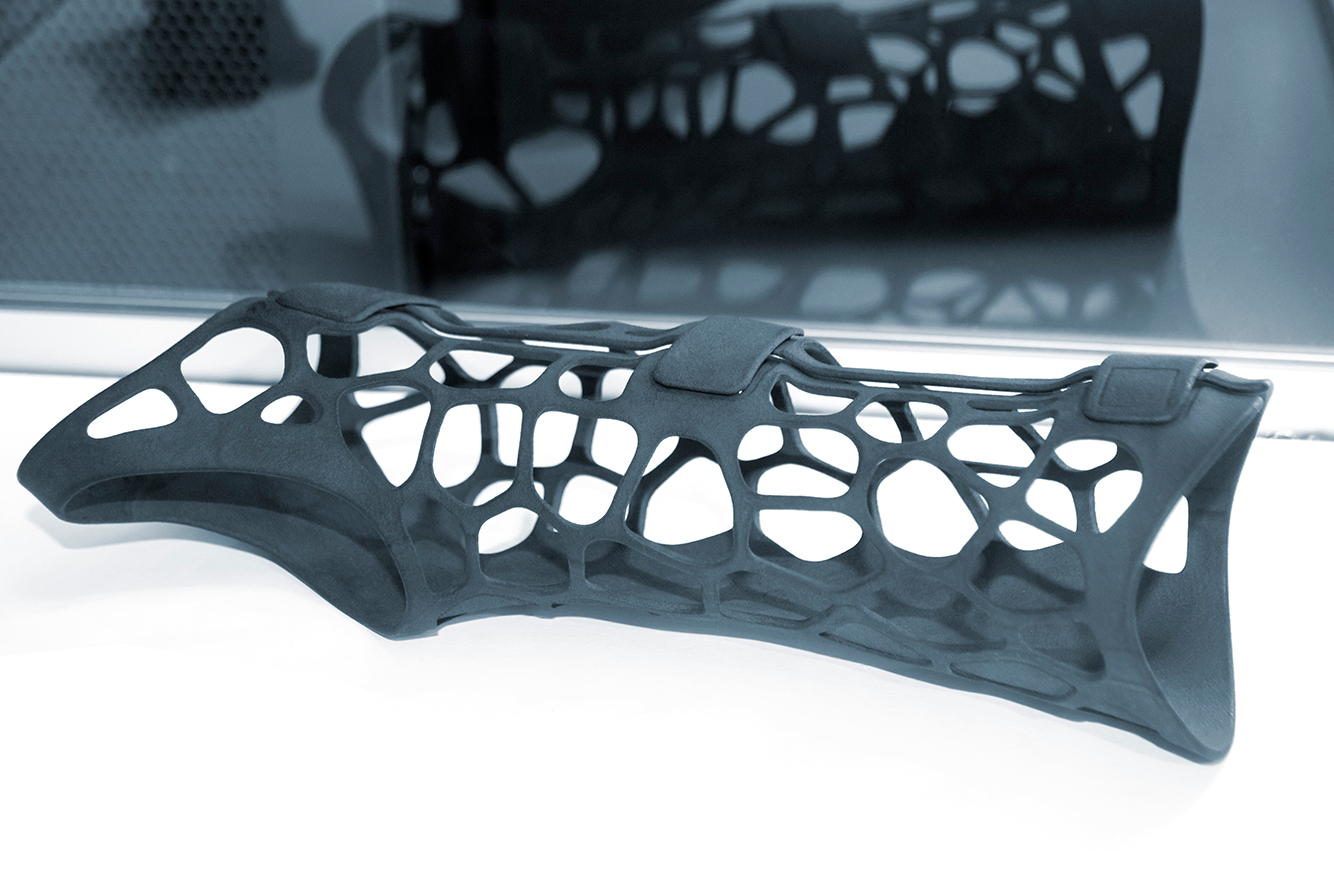

Bei Jellypipe sind Materialien für den 3D-Druck erhältlich, die in der Medizintechnik verwendet werden, aber außerhalb des Körpers zum Einsatz kommen. Eine Zulassung gemäß DIN EN ISO 10993 bieten folgende Materialien:

- Daylight Magne Draft, Technologie LCD (ähnlich DLP): Sehr hohe Festigkeit, vergleichbar mit Acryl und Polyamid

- Daylight Magna Durable, Technologie LCD (ähnlich DLP): Hohe Schlagfestigkeit und Haltbarkeit, Teile können gebogen werden, ohne zu brechen

- PC-ISO, Technologie FDM: Et0-sterilisierbar, hohe Hitzebeständigkeit

- Polyamid PA11, Technolgie SAF:Gute Wärmebeständigkeit, neben ISO 10993 auch UL94 HB zertifiziert (Entflammbarkeit)

- ULTEM 1010, Technolgie FDM: Thermoplastischer Höchstleistungskunststoff mit guter chemischer Beständigkeit. Zertifizierung auch nach NSF 51 (Lebensmittelkontakt), sowie UL94-V0 (Entflammbarkeit), hitzebeständig bis zu 216° Celsius