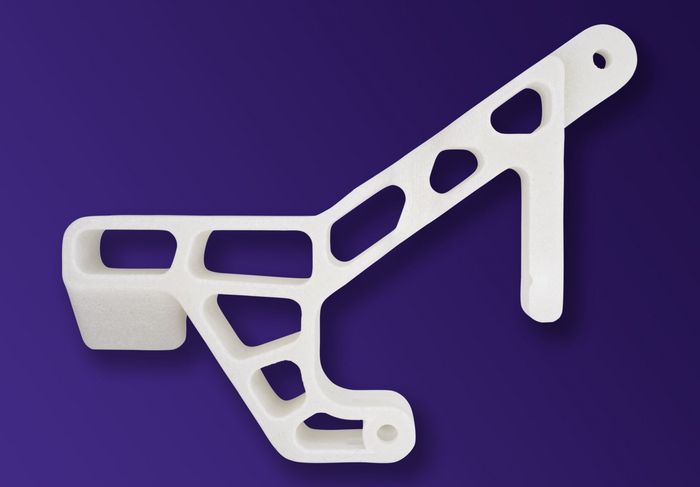

Beim 3D-Druck mit der Technologie des Selektiven Lasersinterns (SLS) – auch «Lasersintern» genannt – wird ein Kunststoffpulver in dünnen Schichten auf eine Bauplattform aufgetragen. Die Schichten werden mit einem Laserstrahl gesintert, d.h. das Pulver wird auf eine Temperatur bis kurz vor dem Schmelzpunkt erhitzt und dadurch verbunden. Schicht für Schicht wird das SLS 3D-Druck Bauteil von unten nach oben aufgebaut.

Durch dieses generative Schichtbauverfahren können hinterschnittene Konturen erzeugt werden, auch überhängende Strukturen sind problemlos druckbar. Stützstrukturen sind nicht notwendig, da die Bauteile im Pulverbett stabilisiert werden während der additiven Fertigung.

Das SLS Verfahren ist ausgezeichnet geeignet, um 3D-Druck Prototypen herzustellen. Die entscheidenden Faktoren sind die tiefen Kosten und die hohe chemische, mechanische und thermische Resistenz. Verschiedene Materialien bieten je nach Einsatzzweck die gewünschte Eigenschaft:

- Aluverstärkt (PA-AL)

- Chemisch beständig (PP)

- Faserverstärkt (HST)

- Fest und flexibel (PA-12)

- Glasverstärkt (PA-GF)

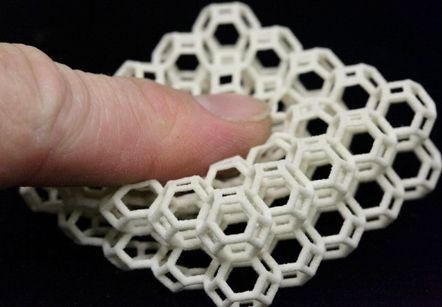

- Gummiartig (Flex)

- Gummiartig (TPU)

Je nach Eigenschaften des benötigten Bauteils ist MJF eine Alternative zu SLS. Lesen Sie hier mehr darüber: SLS oder MJF