Darf es noch ein wenig robuster und stabiler sein?

In der konventionellen Fertigung hat jeder eingesetzte Werkstoff ganz spezifische Eigenschaften. Zug- und Bruchdehnung, der Widerstand gegen plastische Verformung oder Trennung oder die Härte eines Materials sind vorgegeben und lassen sich nur bis an die natürlichen Grenzen ausdehnen. Das Verhalten eines Blechs aus Aluminium oder Stahl lässt sich über die Legierungsbestandteile bei der Herstellung und die eigentliche Bearbeitung des Materials definieren beziehungsweise steuern. Durch Verklebungen oder mechanische Verbindungen mit anderen Materialien lassen sich die Eigenschaften noch optimieren.

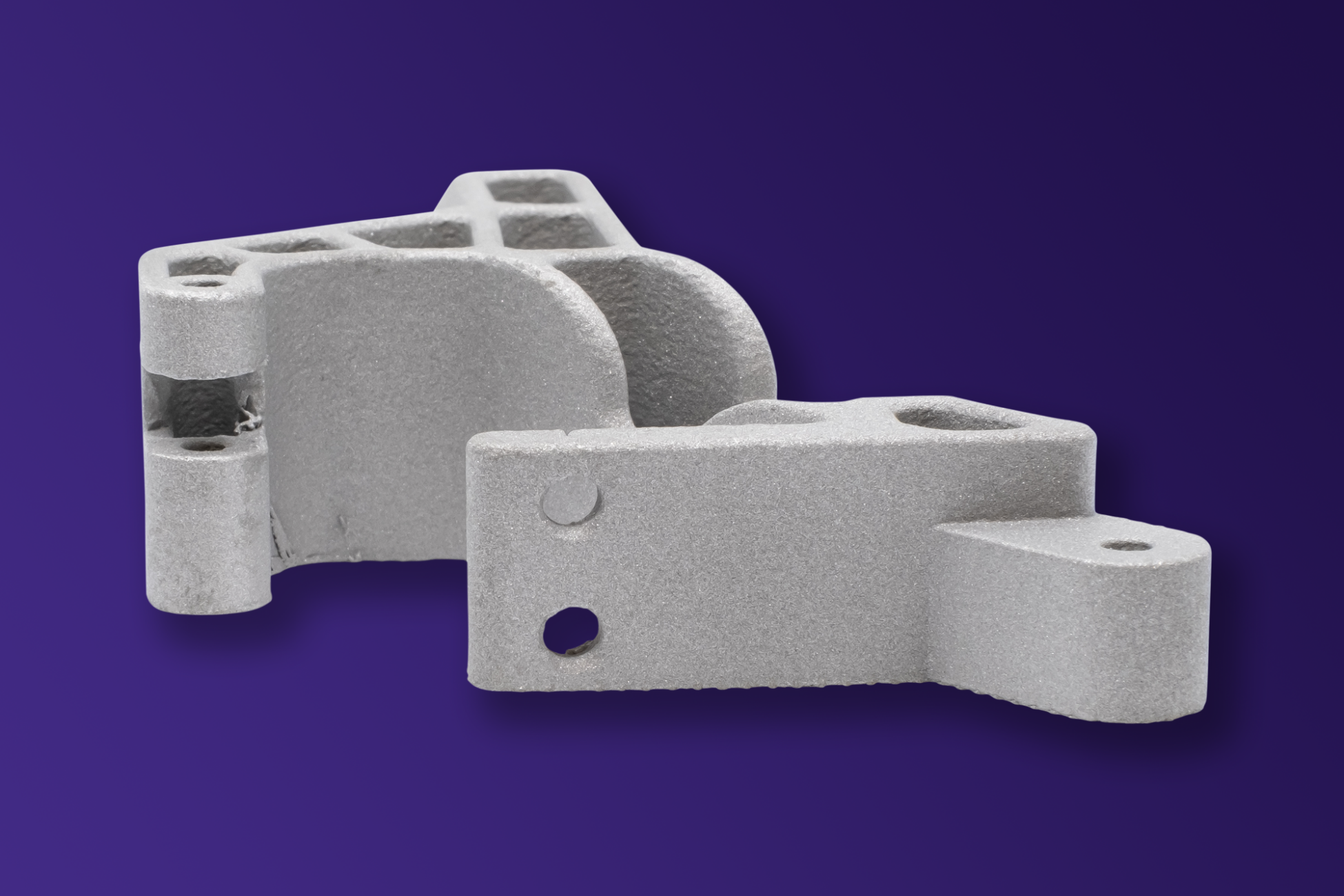

Was aber fehlt, sind gestalterische Freiheitsgrade in der Konstruktion, den Restriktionen bezüglich der Zugänglichkeit von Werkzeugen oder der Entformbarkeit aus Spritzgussformen bleiben bestehen. Genau hier setzen die Vorteile der additiven Fertigung an. Durch Laserschmelzen lassen sich zum einen metallische Werkstücke drucken, deren Dichte bis zu 99,9 % der von Walz oder Schmiedematerial entspricht. Zusätzlich lassen sich im 3D-Drucker unterschiedliche Materialien kombinieren. Durch die Verstärkung mit Karbonfasern direkt während der Herstellung oder dem Einlegen von Endlosfasern lassen sich Kunststoffe nochmals deutlich stabiler, robuster und vor allem exakt auf den jeweiligen Einsatzzweck hin angepasst verarbeiten. Und das bei absoluter Gestaltungsfreiheit, die beispielsweise belastungsoptimierte innenliegende Rippenstrukturen, innenliegende Hohlräume, oder Fliesskanäle ermöglicht.

Generatives Design: Stabilität nach dem Vorbild der Natur

Die Evolution ist enorm gut darin, Strömungsraten, thermische Effizienz oder Schwingungsreduzierungen umzusetzen – besser noch, als es menschliche Technik vermag. Durch immer höhere Rechenleistungen und Fortschritten bei der künstlichen Intelligenz gelingt es mittlerweile, im Bereich der additiven Fertigung den Vorbildern aus der Natur nahezukommen. Durch den 3D-Druck lässt sich das Design bisher traditionell gefertigter Komponenten so anpassen, dass die Bauteile nicht nur deutlich effizienter und mit wesentlich weniger Abfall hergestellt werden können, sondern auch die Leistung, Stabilität und Robustheit deutlich erhöht wird.

Durch automatisierte Berechnungen im CAD-Umfeld entstehen so naturnahe, nahezu organisch wirkende Formen – eine Kopie der Natur, die bekanntermaßen in Perfektion „konstruiert“. Das generative Design erlaubt die Herstellung von Teilen, die nochmals deutlich stabiler sind als vergleichbare, im herkömmlichen 3D-Druck angefertigte Werkstücke bei maximal geringem Gewicht.

3D-Druck-Design mit Lattice Strukturen

Gitterstrukturen – englisch lattice structures – bieten aktuell beispielsweise eine hervorragende Möglichkeit, um vorher im Vollmaterial gefertigte Bauteile völlig neu zu konstruieren. Weniger Gewicht, weniger Kosten und dennoch höchste Stabilität: der Strukturleichtbau ist zweifelsohne ein Bereich, der durch moderne additive Fertigungsverfahren viele und völlig neue Designmöglichkeiten bietet. Lesen Sie mehr darüber in unserem Blog: Lattice-Strukturen

Fazit: Vorurteil entkräftet!

Teile aus dem 3D-Drucker sehen gut aus, aber können in Sachen Stabilität und Robustheit nicht mit konventionell gefertigten Bauteilen mithalten: Dieses Vorurteil zieht sich seit Jahren durch die Gespräche, die rund um das Thema 3D-Druckverfahren aufkommen. In den frühen Jahren der additiven Fertigung mag dieses Vorurteil vielleicht noch gestimmt haben – modernste 3D-Druckverfahren hingegen werfen das Vorurteil dorthin, wo es hingehört: auf den Ablagestapel überholter Ansichten.

Insbesondere 3D gedruckte Teile aus dem Pulverbett sind sowohl im Bereich Stabilität als auch Robustheit mit herkömmlichen Bauteilen komplett vergleichbar. Durch die geschickte Kombination von Materialien und Druckverfahren lassen sich zudem alle Bauteile ganz exakt an ihren jeweiligen Einsatzzweck anpassen. Mit sich ständig erweiternder Rechenleistung und dem Einsatz künstlicher Intelligenz wird darüber hinaus noch generatives Design ermöglicht – das sich direkt an den perfekten „Konstruktionen“ der Natur orientiert und so das Verhältnis von Stabilität zu Gewicht maximiert.

Haben Sie Fragen zu den Einsatzmöglichkeiten der additiven Fertigung in Kombination mit Industrie Kunststoffen oder Metallen oder möchten Sie mit uns ein konkretes Projekt besprechen? Dann nehmen Sie doch am besten gleich einmal Kontakt mit uns auf!

Ihre Jellypipe