Peut-il être un peu plus robuste et stable ?

Dans la fabrication conventionnelle, chaque matériau utilisé possède des propriétés très spécifiques. L'allongement à la traction et à la rupture, la résistance à la déformation plastique ou à la séparation, ou encore la dureté d'un matériau sont prédéfinis et ne peuvent être étendus qu'aux limites naturelles. Le comportement d'une feuille d'aluminium ou d'acier peut être défini ou contrôlé par les constituants d'alliage pendant la production et le traitement réel du matériau. Les propriétés peuvent être encore optimisées par des collages ou des liaisons mécaniques avec d'autres matériaux.

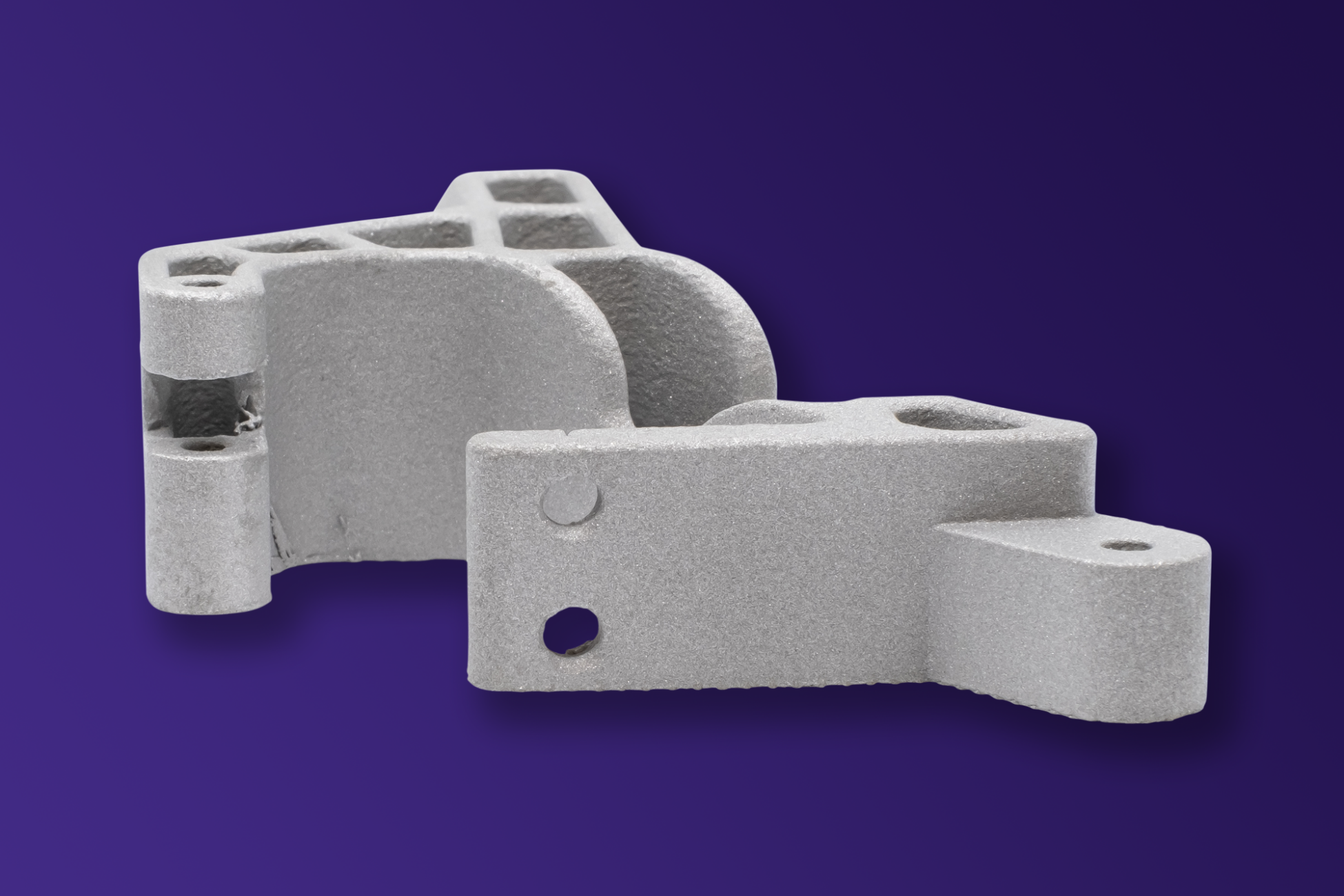

Ce qui manque, cependant, ce sont des degrés de liberté créatifs dans la conception ; les restrictions concernant l'accessibilité des outils ou la démoulabilité des moules d'injection demeurent. C'est précisément là que les avantages de la fabrication additive entrent en jeu. D'une part, la fusion laser permet d'imprimer des pièces métalliques dont la densité peut atteindre 99,9 % de celle d'un matériau laminé ou forgé. D'autre part, différents matériaux peuvent être combinés dans l'imprimante 3D. En renforçant avec des fibres de carbone directement pendant la production ou en insérant des fibres continues, les plastiques peuvent être rendus encore plus stables, robustes et, surtout, précisément adaptés à l'application respective. Et tout cela avec une liberté de conception absolue, qui permet, par exemple, des structures internes de nervures optimisées en fonction de la charge, des cavités internes ou des canaux d'écoulement.

Conception générative : stabilité basée sur l'exemple de la nature

L'évolution est extrêmement douée pour mettre en œuvre les débits, l'efficacité thermique ou la réduction des vibrations - même mieux que ce dont la technologie humaine est capable. Grâce à une puissance de calcul toujours plus grande et aux progrès de l'intelligence artificielle, il est désormais possible de se rapprocher des modèles de la nature dans le domaine de la fabrication additive. L'impression 3D permet d'adapter la conception de composants fabriqués auparavant de manière traditionnelle de telle sorte que non seulement les composants peuvent être produits de manière beaucoup plus efficace et avec beaucoup moins de déchets, mais les performances, la stabilité et la robustesse sont également considérablement augmentées.

Les calculs automatisés dans l'environnement CAO créent ainsi des formes quasi naturelles, d'aspect presque organique - une copie de la nature, dont on sait qu'elle est "ingénieur" à la perfection. La conception générative permet de produire des pièces qui, une fois encore, sont nettement plus stables que des pièces comparables produites par impression 3D classique, tout en limitant le poids au maximum.

Conception par impression 3D avec des structures en treillis

Les structures en treillis, par exemple, offrent actuellement une excellente opportunité de redessiner complètement des composants qui étaient auparavant fabriqués en matériau solide. Moins de poids, moins de coûts et pourtant une stabilité maximale : la conception de structures légères est sans aucun doute un domaine qui offre de nombreuses et toutes nouvelles possibilités de conception grâce aux procédés modernes de fabrication additive. Pour en savoir plus, consultez notre blog : Structures en treillis

Conclusion : un préjugé démystifié !

Les pièces issues de l'imprimante 3D sont belles, mais ne peuvent pas rivaliser avec les composants fabriqués de manière conventionnelle en termes de stabilité et de robustesse : Depuis des années, ce préjugé traverse les conversations qui naissent autour du sujet des procédés d'impression 3D. Dans les premières années de la fabrication additive, ce préjugé était peut-être vrai, mais les procédés d'impression 3D les plus modernes le renvoient là où il doit être : sur la pile de rebut des opinions dépassées.

En particulier, les pièces imprimées en 3D à partir du lit de poudre sont tout à fait comparables aux composants conventionnels en termes de stabilité et de robustesse. En outre, grâce à une combinaison astucieuse de matériaux et de procédés d'impression, tous les composants peuvent être adaptés très précisément à l'usage auquel ils sont destinés. L'augmentation constante de la puissance de calcul et l'utilisation de l'intelligence artificielle rendent également possible la conception générative, qui s'inspire directement des "constructions" parfaites de la nature et maximise ainsi le rapport stabilité/poids.

Vous avez des questions sur les applications potentielles de la fabrication additive en combinaison avec des plastiques ou des métaux industriels, ou vous souhaitez discuter d'un projet spécifique avec nous ? Alors la meilleure chose à faire est de prendre contact avec nous dès maintenant !

Votre Jellypipe