Fazit: Ob sich ein 3D Scan lohnt, oder Reverse Engineering, ist stark vom Bauteil abhängig

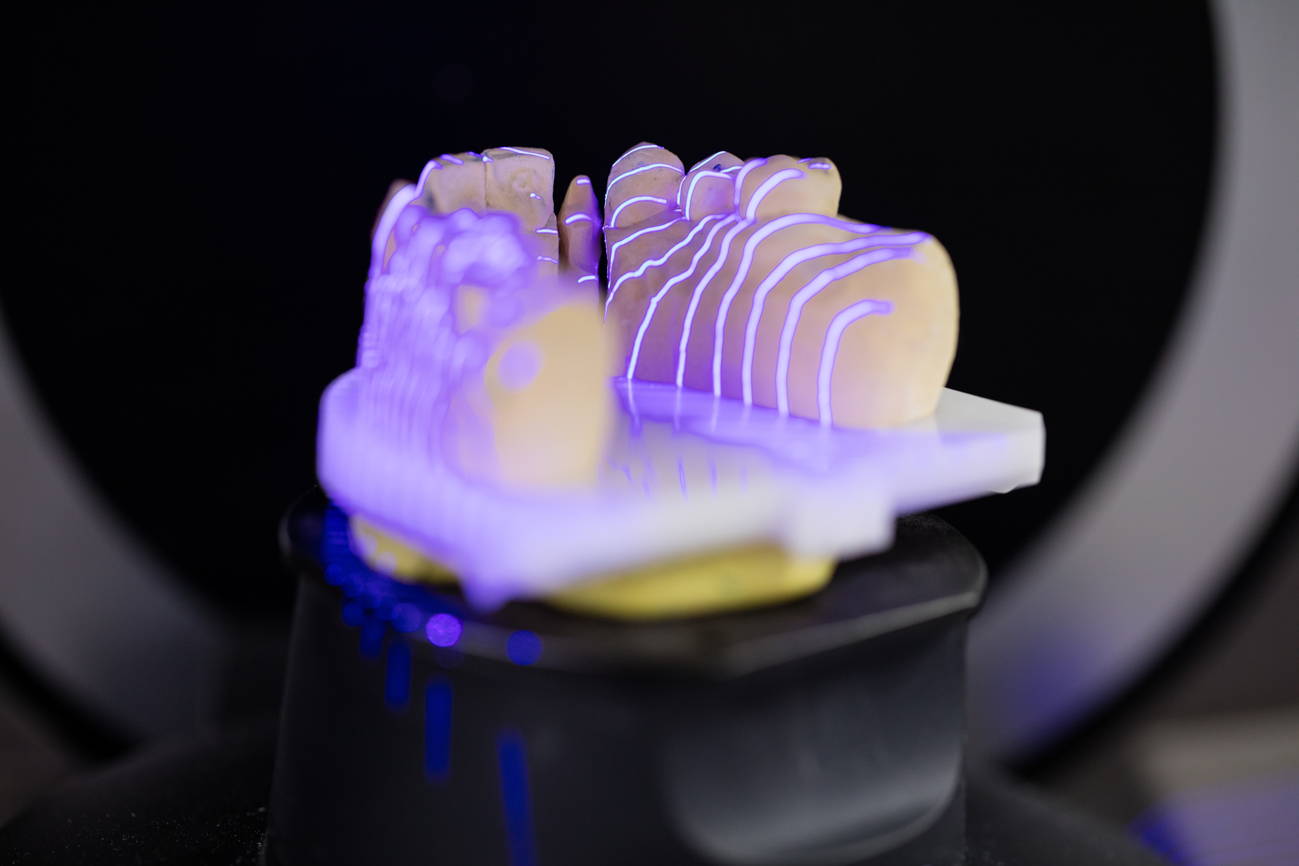

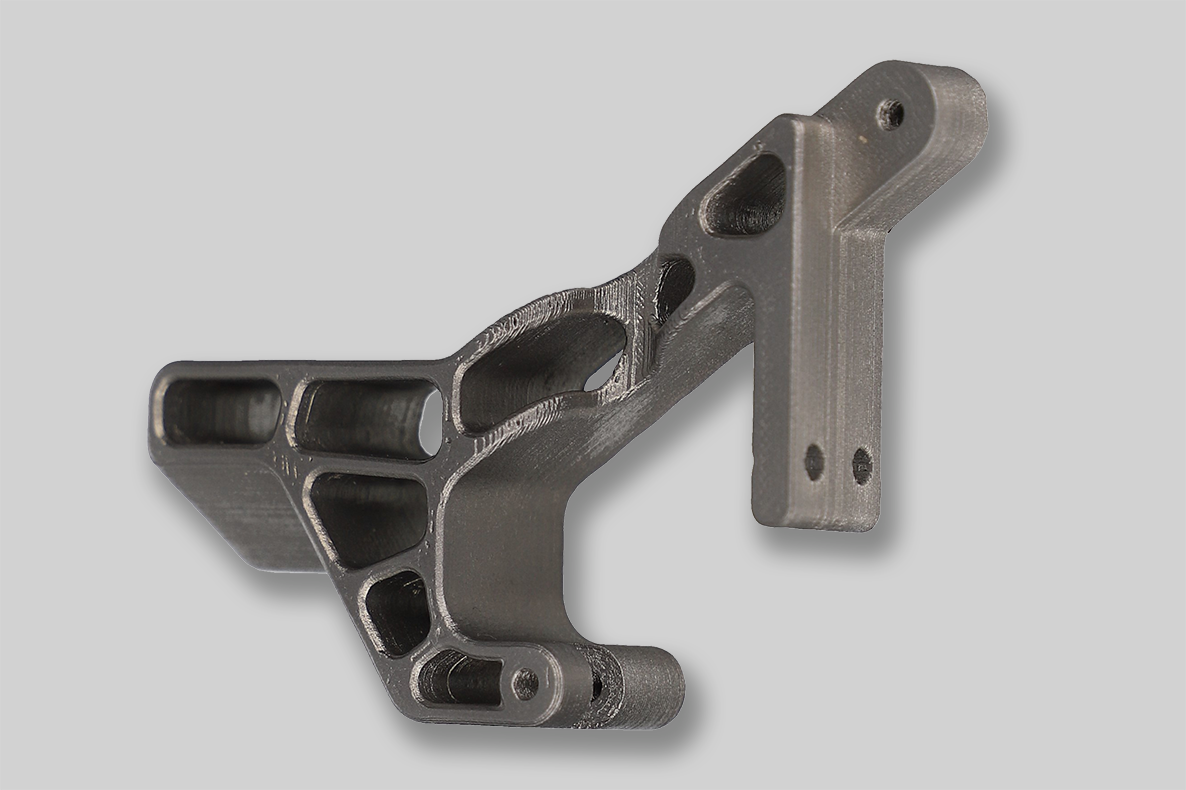

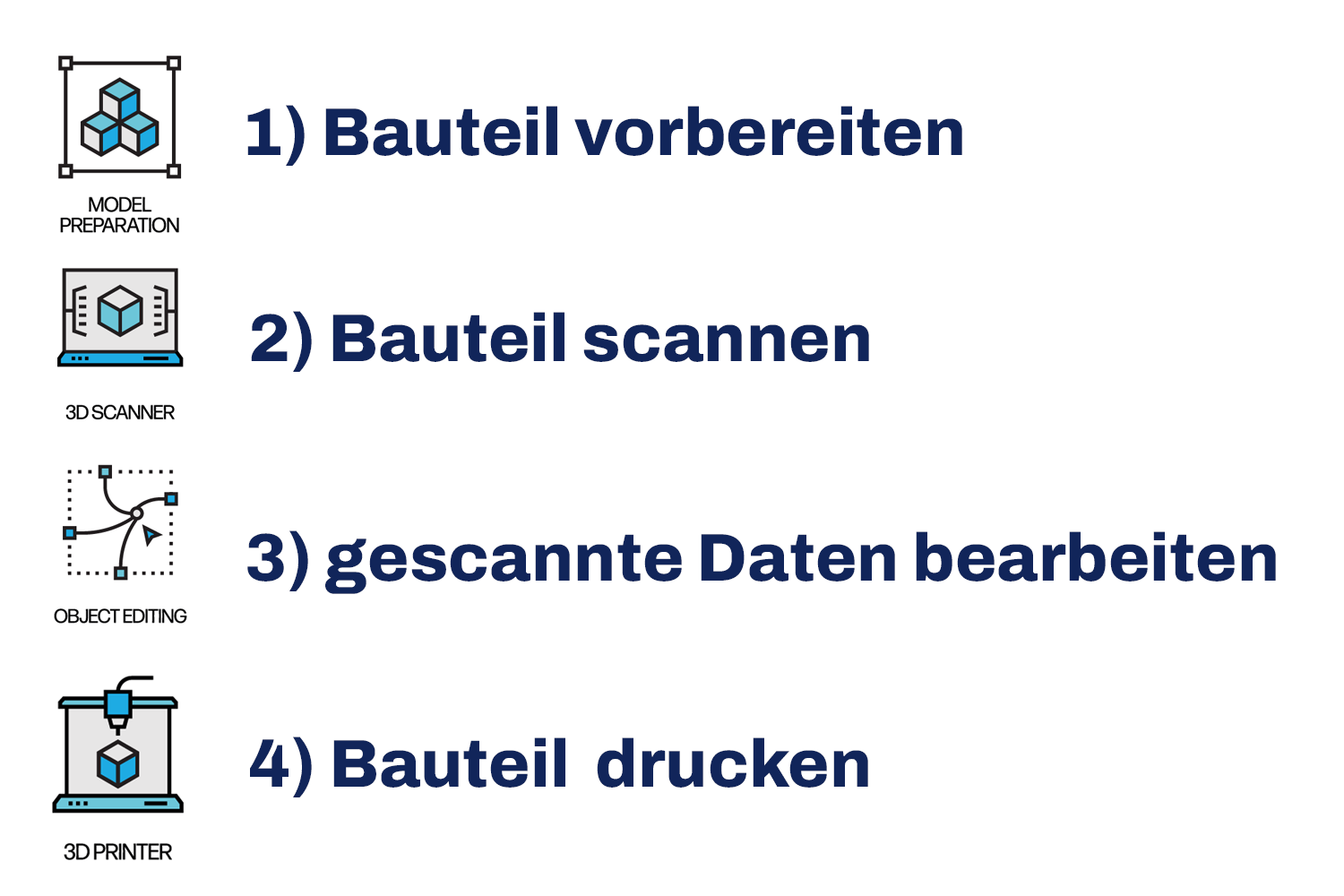

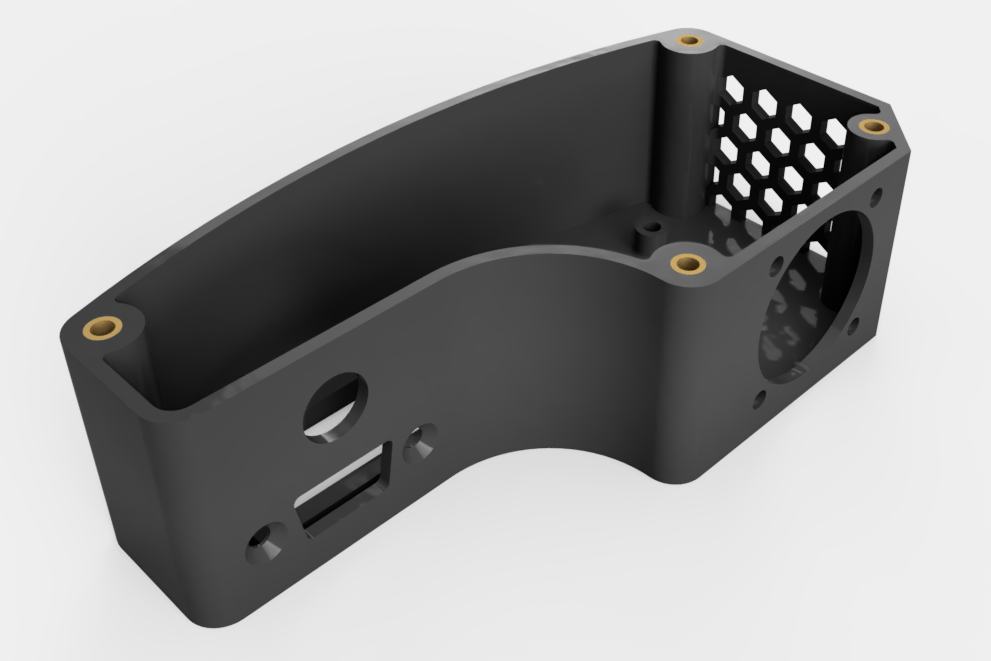

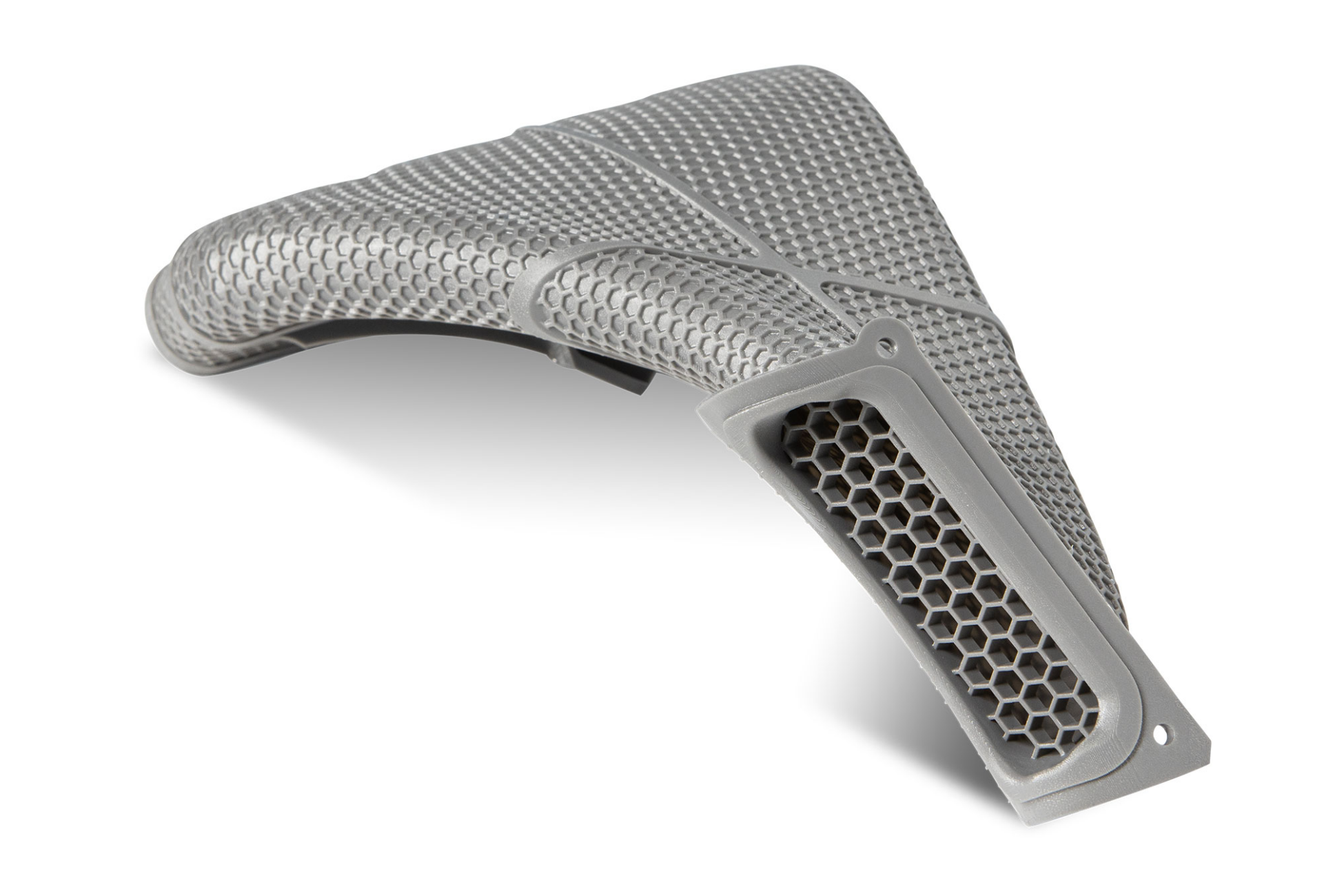

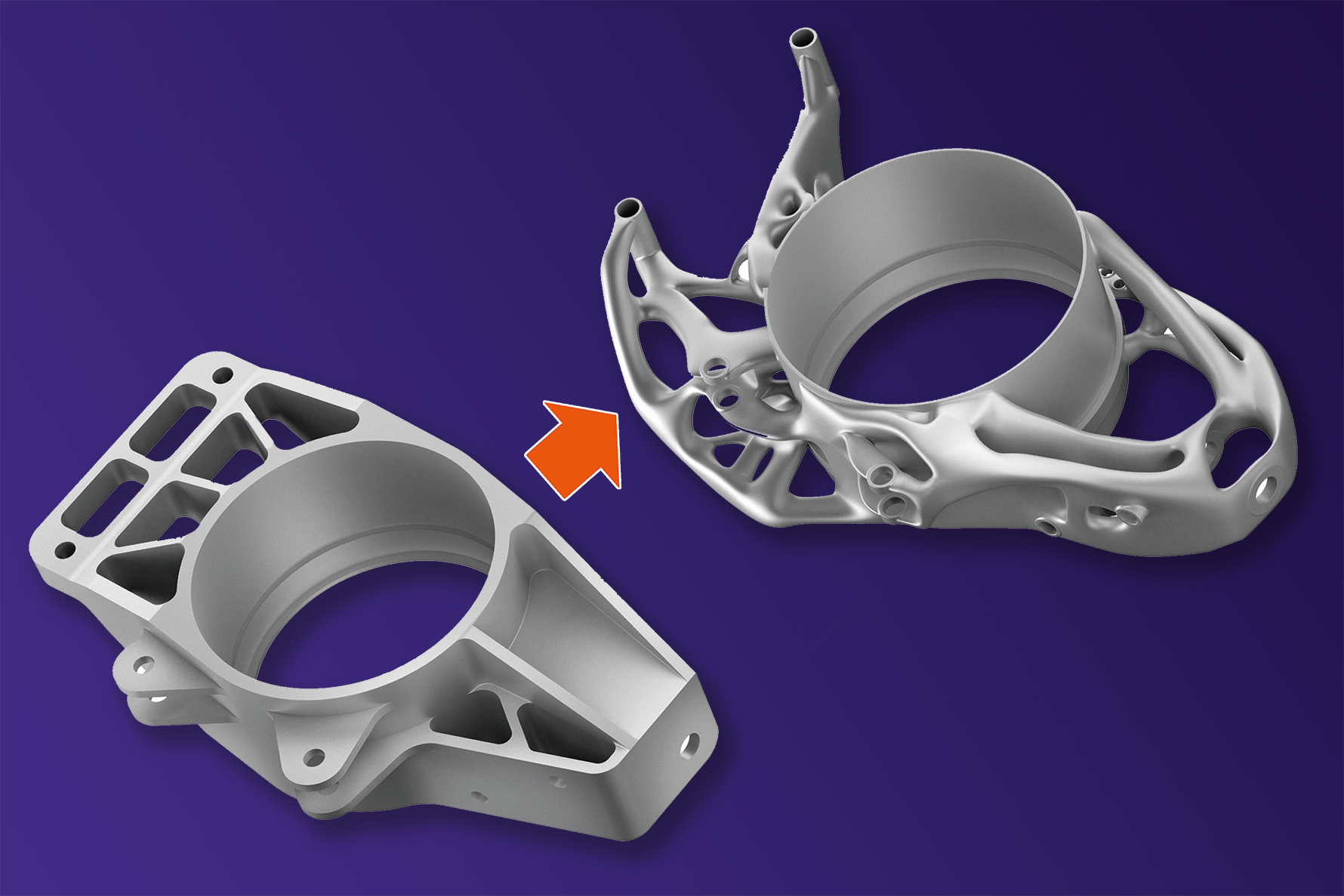

Physische Objekte aus der realen Welt in ein 3D-gedrucktes Modell transferieren: 3D-Scanner ermöglichen zahlreiche Anwendungen für die additive Fertigung. Mit unterschiedlichen technischen Ansätzen werden die Objekte vermessen, in Punktewolken übertragen und anschließend durch spezielle Software in 3D-Druckdaten umgewandelt. Der Prozess ist jedoch zeitaufwändig und arbeitsintensiv, sodass das Verfahren nicht immer wirtschaftlich ist. Gerade bei einfachen Bauteilen empfiehlt sich als Alternative das Reverse Engineering, bei dem die Maße des Urmodells mittels Messschieber abgenommen und anschließend in CAD-Software in ein Modell übertragen werden.

Gerne finden wir für Sie heraus, ob sich für Ihr individuelles Bauteil ein Scan oder Reverse Engineering besser geeignet ist. Senden Sie uns hierzu bitte eine „individuelle Anfrage“ auf einem der Stores, fügen Sie ein Foto Ihres Bauteils bei und teilen Sie uns das spätere Einsatzgebiet mit. Zudem bitte alle wichtigen Informationen mitliefern, wie z.B. Toleranzwerte etc. Gerne beraten wir Sie, um die optimale Lösung für Ihr Projekt zu finden.

Wir freuen uns bereits auf Ihre Anfrage!

Ihr Jellypipe Team