Conclusion : L'intérêt d'un scan 3D ou d'une rétroconception dépend fortement du composant.

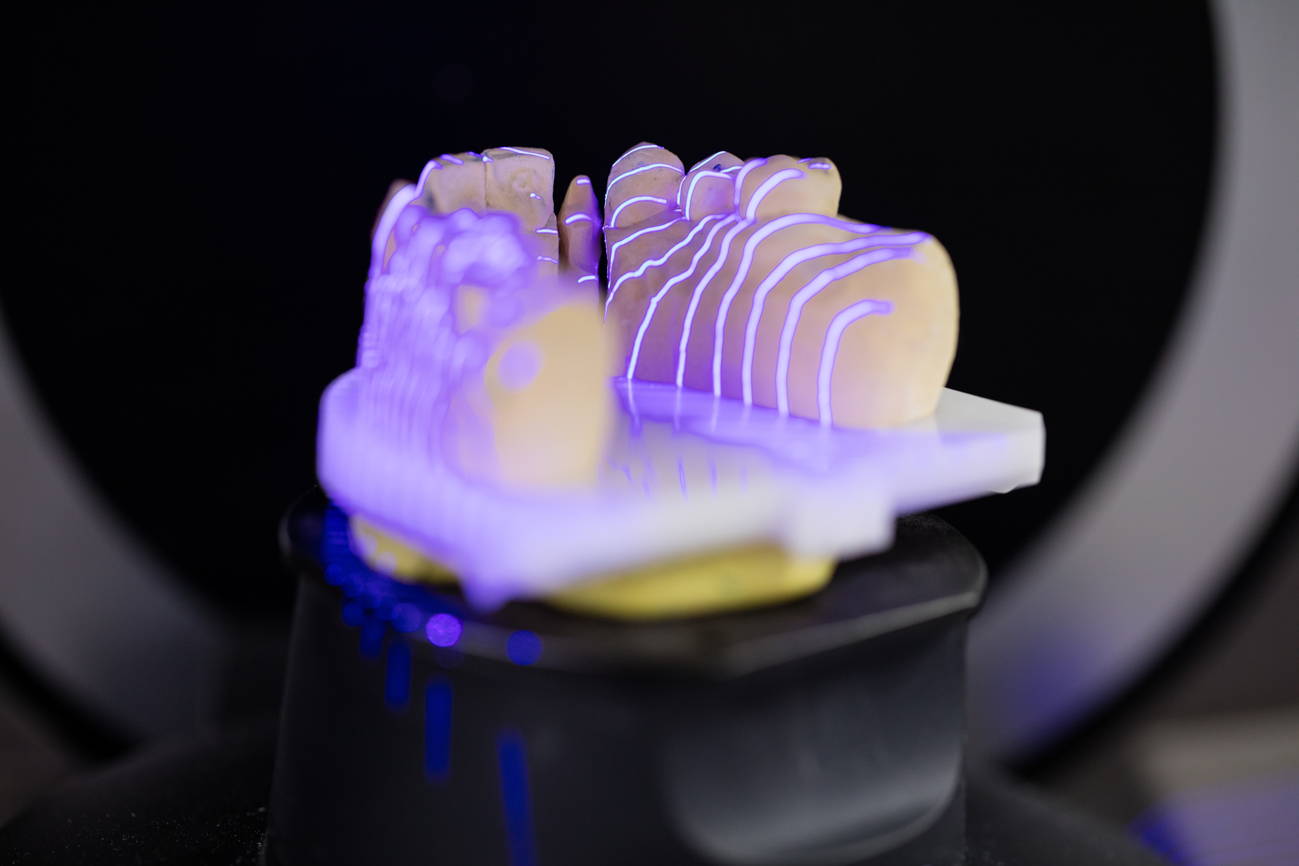

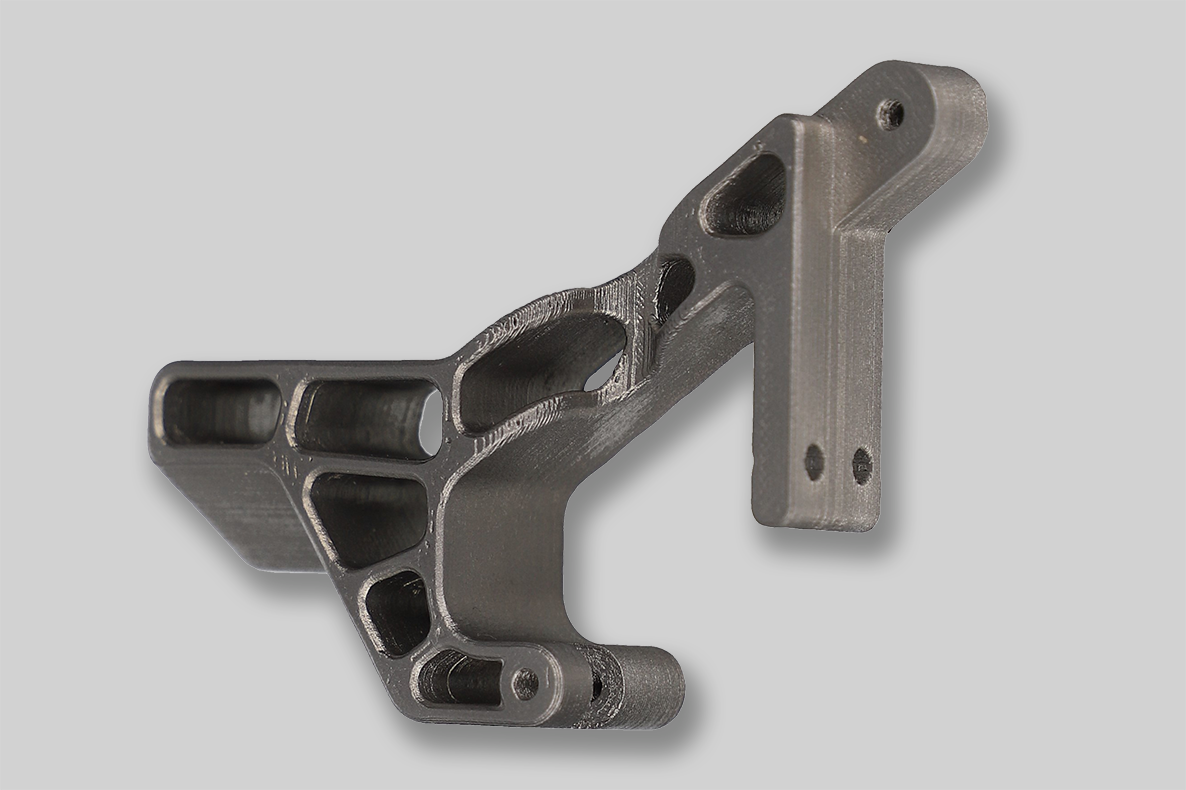

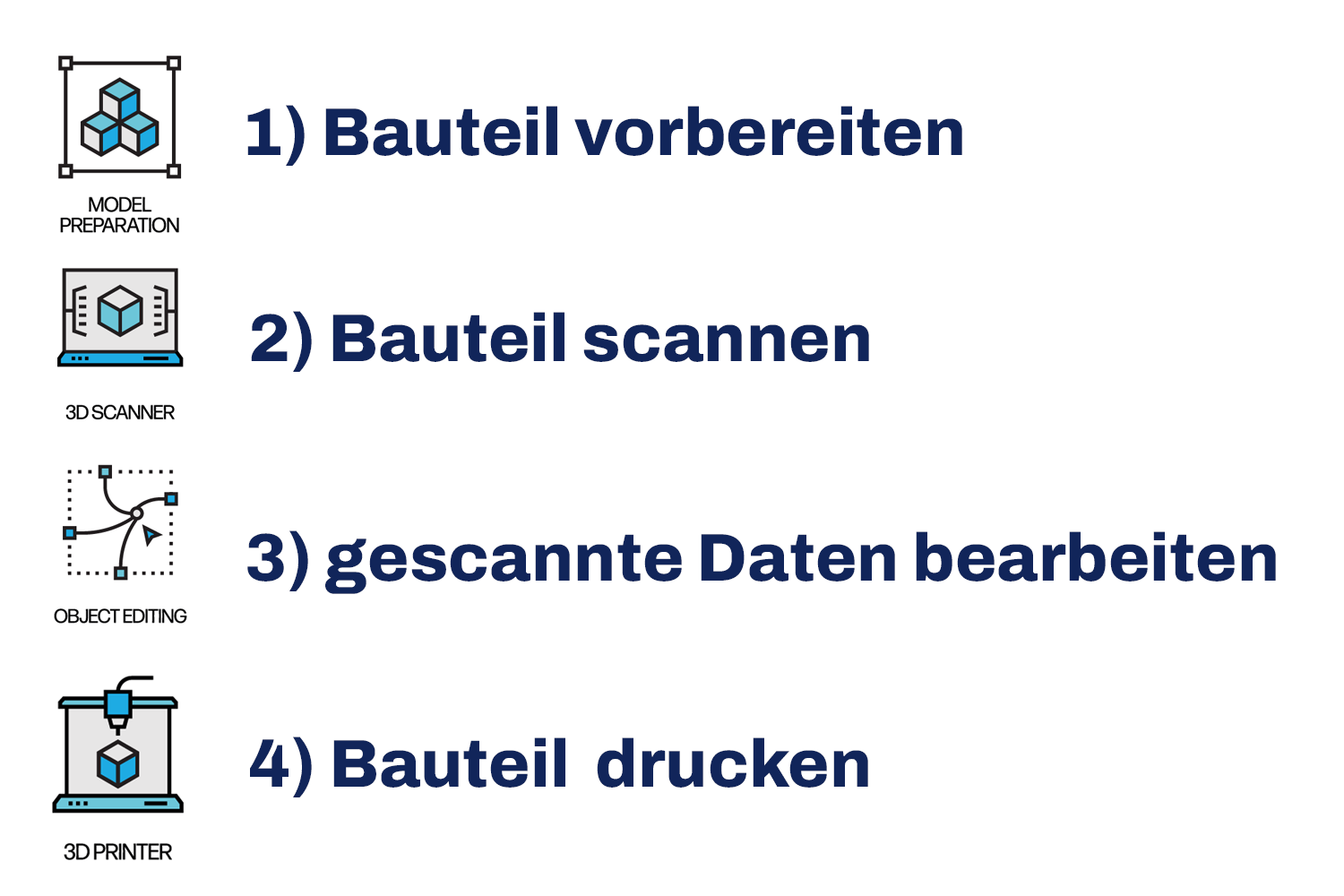

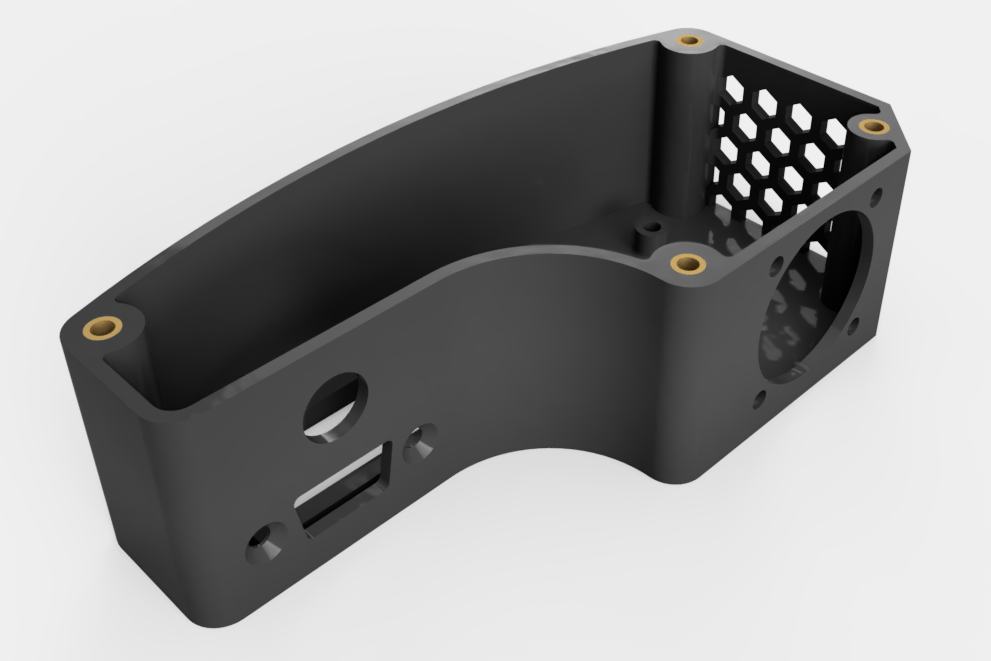

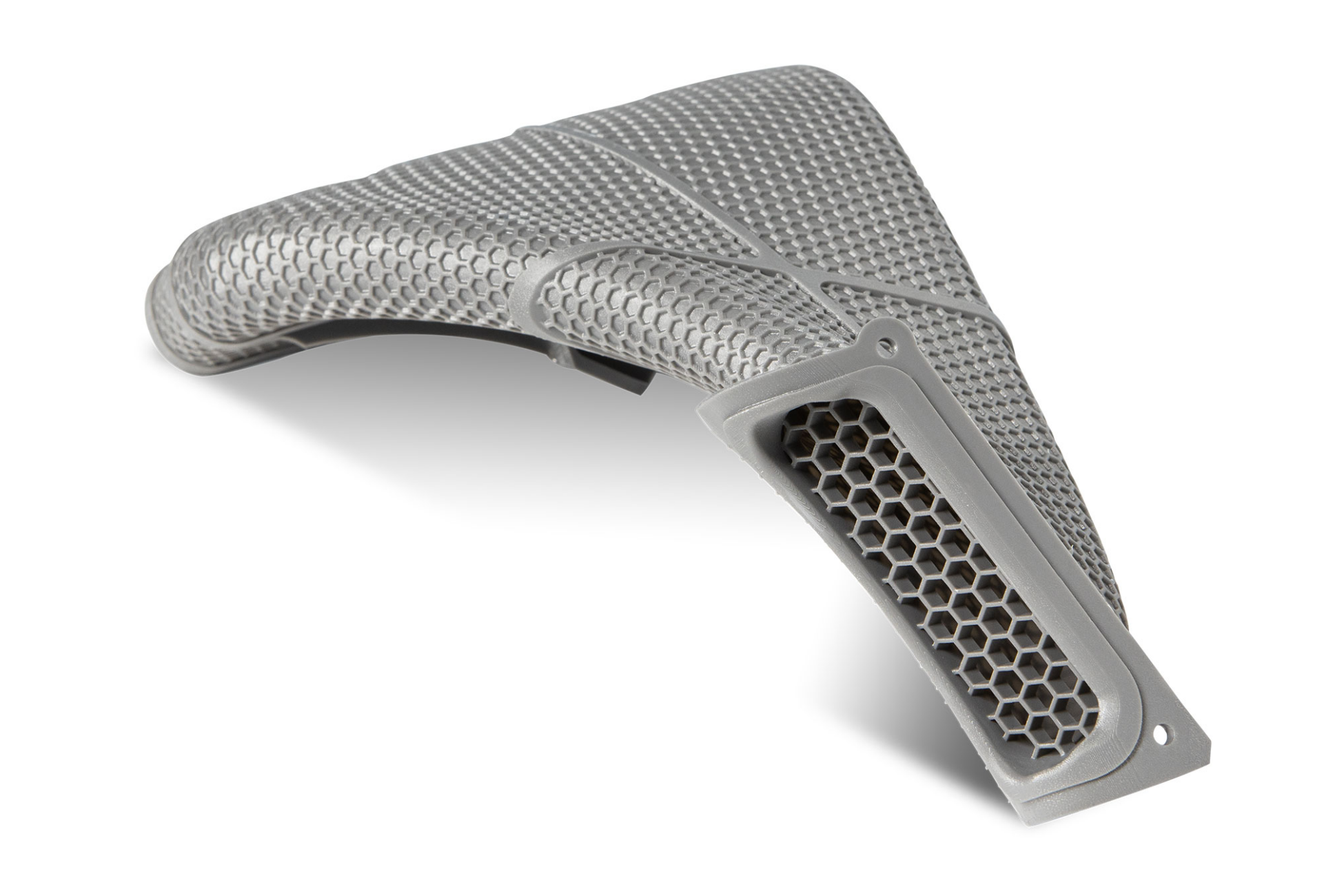

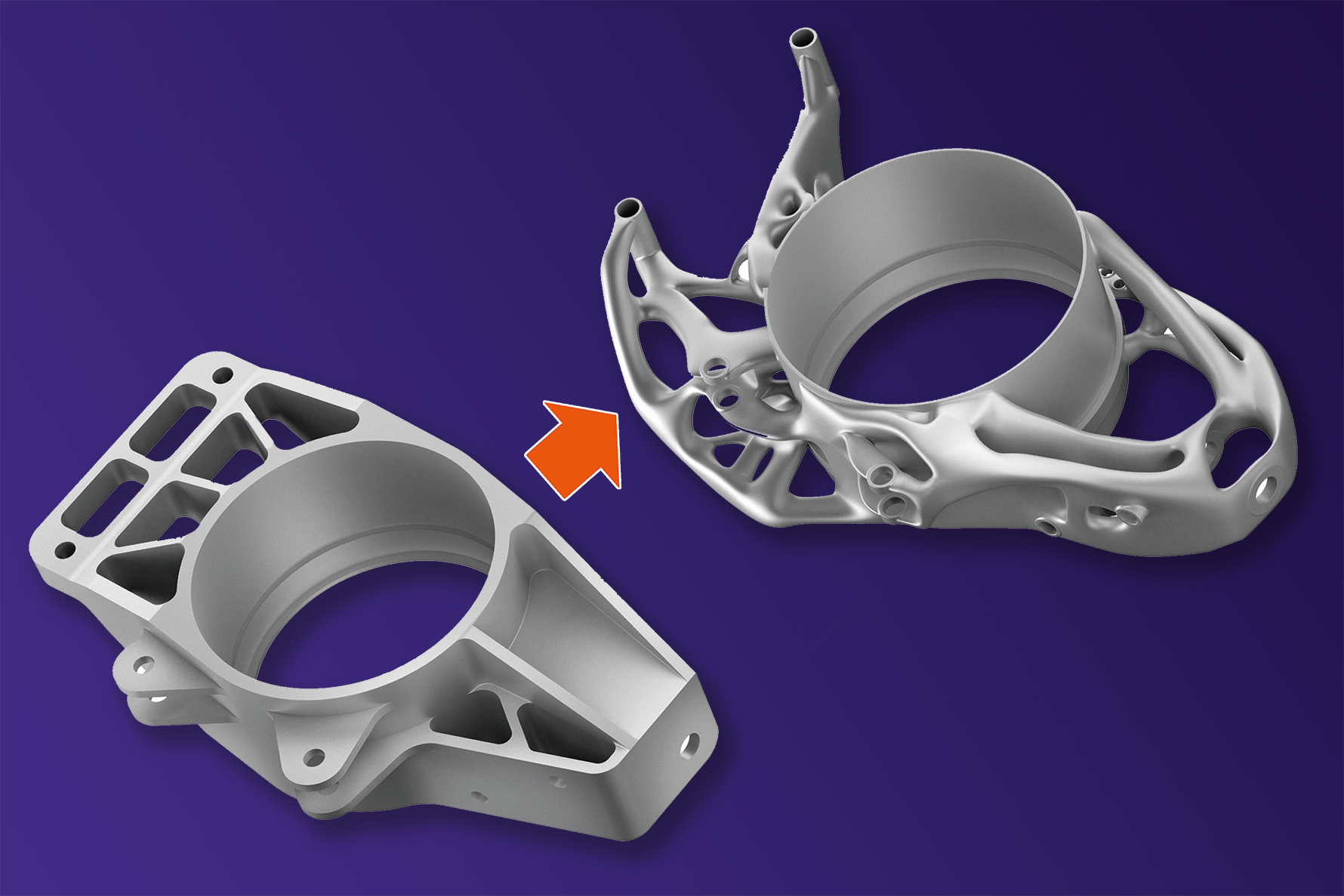

Transférer des objets physiques du monde réel vers un modèle imprimé en 3D : Les scanners 3D permettent de nombreuses applications pour la fabrication additive. Grâce à différentes approches techniques, les objets sont mesurés, transférés en nuages de points, puis convertis en données imprimées en 3D par un logiciel spécial. Toutefois, le processus prend du temps et nécessite une main-d'œuvre importante, de sorte que la méthode n'est pas toujours économique. Pour les composants simples en particulier, l'ingénierie inverse est recommandée comme alternative, dans laquelle les dimensions du modèle maître sont prises à l'aide de compas et ensuite transférées à un modèle dans un logiciel de CAO.

Nous nous ferons un plaisir de déterminer pour vous si un scan ou une rétroconception est plus approprié pour votre composant individuel. Pour ce faire, veuillez nous envoyer une "demande individuelle" sur l'un des magasins, joindre une photo de votre composant et nous informer du domaine d'application ultérieur. En outre, veuillez indiquer toutes les informations importantes, telles que les valeurs de tolérance, etc. Nous nous ferons un plaisir de vous conseiller afin de trouver la solution optimale pour votre projet.

Nous nous réjouissons déjà de votre demande !

Votre équipe Jellypipe