Gute CAD Software hilft bei der Topologie-Optimierung für 3D-Druck Bauteile

Für die Topologieoptimierung ist es wichtig, sämtliche Eigenschaften, die ein Bauteil benötigt, genau zu kennen. Damit wird eine fehlerhafte Konstruktion vermieden. Die Optimierung eines Bauteils kann in der einfachen Version von Hand vorgenommen werden. Für einen Ingenieur ist es offensichtlich, wo die Geometrie eines Teils optimiert werden kann, wenn beim Herstellungsprozess im 3D-Druck fast keine Grenzen gesetzt sind gegenüber den herkömmlichen Verfahren. Wenn das Bauteil perfekt und rasch optimiert werden soll, ist es aber unabdingbar, eine geeignete Software zu Hilfe zu nehmen.

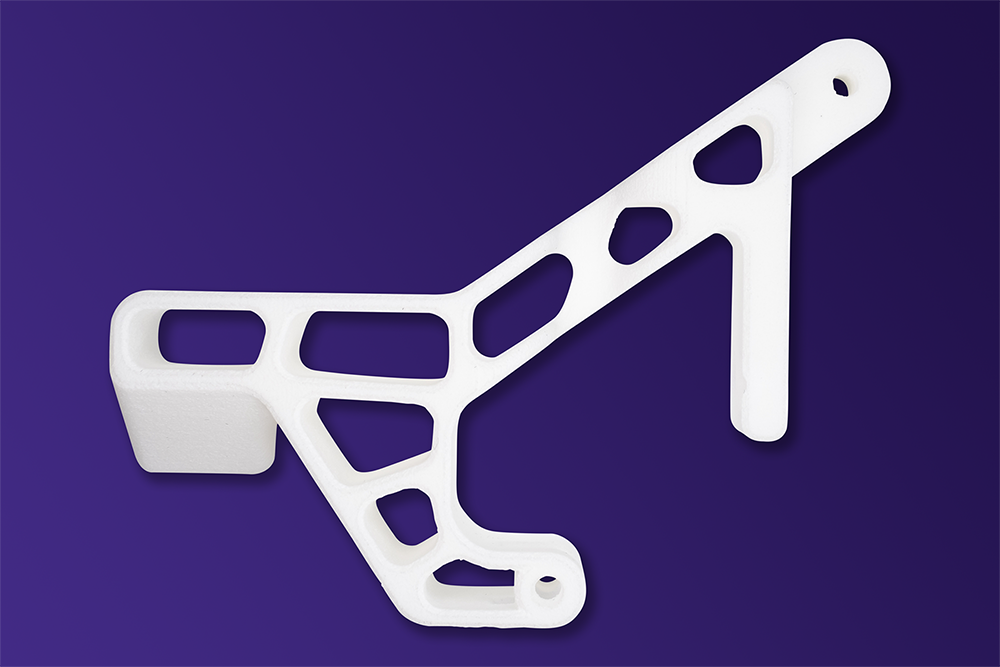

Bei der Topologieoptimierung mittels Software berechnet der Algorithmus die Spannung und Verformung eines Bauteils unter Last. Dafür kommen numerische Verfahren zum Einsatz, zum Beispiel die Finite-Elemente-Methode (FEM), die die Form eines Bauteils in viele Quader und Tetraeder aufteilt, um so die physikalischen Eigenschaften berechnen zu können. Vom ursprünglichen Bauteil aus wird zuerst ein zerklüftetes, poröses Modell entworfen, eine Art Knochenstruktur, das als Gestaltungshilfe dient. Dieses wird danach in mehreren Schritten optimiert: Durch simulieren der Lastfälle, d.h. wo, in welcher Stärke und Richtung Kraft und Zug wirken, wird das Bauteil definiert. Die stark belastenten Bereiche enthalten Material. In Bereichen, die nicht unter Spannung stehen, wird das Material weggelassen. So entstehen Bauteile mit Hohlräumen, Durchbrüchen, Waben-Strukturen und ähnlichem.

Die wichtigsten Optimierungen sind die folgenden:

- Schnittstellen zu anderen Bauteilen

- Verbinden von Bauteilen

- Vermeiden von schroffen Übergängen und scharfen Kanten durch Rundungen

- Geeignete Füllstrukturen wie z.B. Waben

- Organische Strukturen und formen zur optimalen Kraftübertragung