Quelles sont les finitions de surface possibles en impression 3D aujourd'hui ?

Dans l'impression 3D, la qualité d'une surface dépend directement du procédé d'impression utilisé. Alors que certains procédés permettent d'obtenir des valeurs de rugosité de l'axe central de l'ordre du micromètre à un chiffre, même sans retouche, d'autres procédés d'impression nécessitent une retouche manuelle ou chimique.

Stéréolithographie et traitement numérique de la lumière

La stéréolithographie (SLA) et le traitement numérique de la lumière (DLP), techniquement très proche, sont deux des procédés les plus anciens, mais aussi les plus précis, de la fabrication additive. L'impression SLA convient le mieux à la production de filigranes, de petits prototypes ou de modèles d'illustration, tandis que l'impression DLP peut exploiter pleinement ses avantages en termes de vitesse pour l'impression 3D de pièces en série. Les procédés sont basés sur le durcissement sélectif de polymères liquides, et des structures de support sont toujours nécessaires pour l'impression.

La rugosité de la surface des pièces produites par les procédés SLA ou DLP dépend directement de l'alignement dans l'imprimante. La face supérieure des pièces est déjà très lisse sans post-traitement et offre des valeurs de rugosité centrale faibles, de l'ordre de quelques µm. La face inférieure, en revanche, est très inégale et rugueuse en raison des structures de support. En raison de l'absence de pores dans le matériau de départ, d'excellentes valeurs de surface peuvent facilement être obtenues par ponçage manuel ou - pour des surfaces parfaitement homogènes - par sablage au corindon. Des valeurs maximales de rugosité centrale d'environ 0,4 µm peuvent être obtenues par sablage au corindon suivi d'un meulage.

Multi Jet Fusion et frittage laser sélectif

La fusion multijet (MJF) et le frittage sélectif par laser (SLS) sont des procédés à base de poudre dans lesquels un matériau de départ en poudre est lié de manière sélective par des procédés chimiques ou thermiques. Ces procédés ne nécessitent pas de structures de support (sauf dans le cas exceptionnel de l'impression sur métal). Immédiatement après l'impression, les surfaces des pièces sont déjà de bonne qualité et offrent des surfaces largement homogènes. Toutefois, en raison de la nature du matériau, de minuscules pores apparaissent toujours à la surface de la pièce, qui ne peuvent pas être complètement éliminés même par un ponçage manuel ultérieur. Les valeurs maximales de rugosité au centre pouvant être atteintes pour le frittage laser sont d'environ 1,3 µm et de 4,05 µm pour HP Multijet Fusion, dans chaque cas avec un retraitement par meulage ou sablage. Des surfaces presque totalement dépourvues de pores ne peuvent être obtenues avec les deux procédés qu'au moyen de procédures complexes telles que l'infusion sous vide ou le remplissage de surface avec rectification multiple ultérieure.

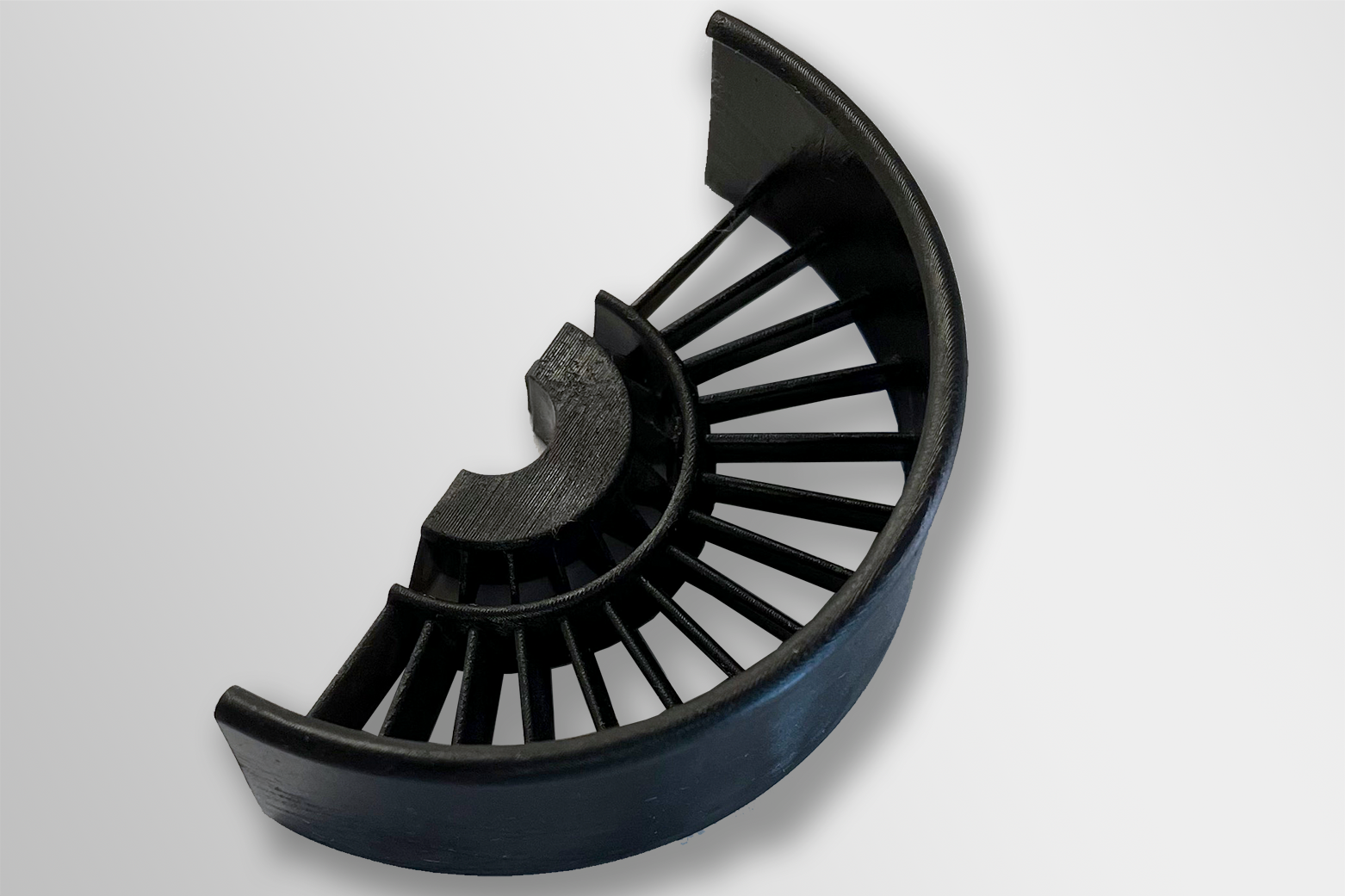

Modélisation par dépôt en fusion

Le Fused Deposition Modeling (FDM) est l'un des procédés dans lesquels les thermoplastiques sont d'abord liquéfiés au moyen d'une extrudeuse, puis durcis lors du refroidissement. Selon l'objet à imprimer, le FDM nécessite des structures de support. L'état de surface peut être qualifié de faible à moyen. L'impression 3D est pratiquement exempte de pores, bien que des rainures plus prononcées soient visibles dans la direction Z en raison du processus. La face inférieure des composants imprimés est généralement assez lisse, et des valeurs de rugosité centrale d'environ 8,8 µm peuvent être atteintes sur la face supérieure sans retouche. Lors de l'impression avec des plastiques extrudés, il est impossible d'éviter les dégradations de surface aux points où le matériau de support est appliqué. Cependant, il est assez facile d'améliorer la qualité de la surface à l'aide de papier de verre, de billes de verre ou de finition au tonneau. Des valeurs de rugosité de la ligne centrale de 4,5 µm par sablage à la bille de verre jusqu'à 2,3 µm par meulage peuvent être atteintes de manière réaliste avec des impressions FDM.

Qualité de surface avec les procédés d'impression Polyjet et Multi Jet Modeling

Dans le procédé d'impression par modélisation polyjet ou multijet, des gouttelettes de photopolymère ultrafines sont appliquées sur une plate-forme de travail par une tête d'impression, où elles fondent pour former des couches très fines. Les polymères sont immédiatement durcis par la lumière UV. Ce procédé nécessite toujours l'utilisation de structures de support. En revanche, la qualité des surfaces est très bonne, même sans retouche. Grâce aux faibles épaisseurs de couche de max. 30 µm, des surfaces très homogènes, sans pores et sans rainures ni stries perceptibles sont produites pendant l'impression. Aux points de contact entre la surface et la structure de support, les pertes de qualité ne peuvent être évitées qu'en utilisant des matériaux de support thermo-solubles ou hydrosolubles. Sans post-traitement, les pièces imprimées avec Polyjet ou Multi Jet Modeling offrent des valeurs de rugosité centrale d'environ 6 µm. Des surfaces extrêmement lisses avec des valeurs de rugosité centrale de 0,2 µm peuvent être obtenues par meulage, et une valeur convaincante de 3,7 µm peut encore être obtenue par sablage au corindon.