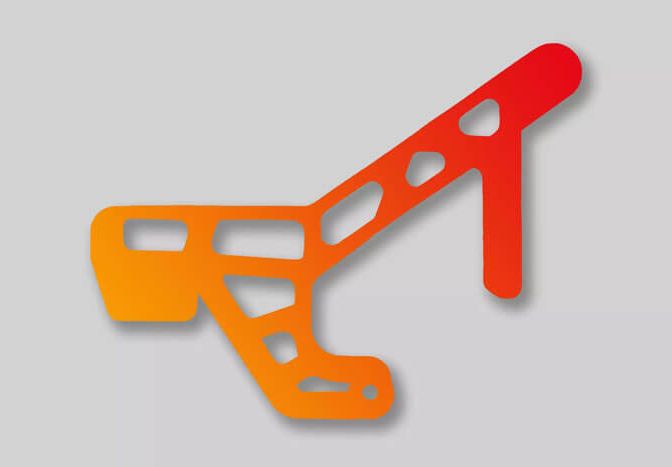

La cupule acétabulaire se compose d'une tête solide, en forme de coquille, dont la surface est constituée de centaines de tripodes. Les trépieds sont des ancrages filiformes en forme de croix qui assurent ultérieurement la connexion de l'implant et de l'os dans le corps. Lors du processus de fabrication, la cupule acétabulaire a été imprimée avec de la cire et les tripodes ont été collés à la main sur la cupule. Cette partie du travail devait être réalisée à la main et était donc très laborieuse.

L'impression 3D avec de la cire a permis de placer les tripodes avec une précision au dixième de millimètre. En conséquence, la connexion mécanique entre les tripodes et la tête fémorale est sécurisée. Le processus est ainsi continu et les coûts de production et de personnel ont pu être réduits.