Application

Plusieurs applications, cela dépend du matériel utilisé, voir le texte sur les matériaux sur ce site belo

Avantages

- Niveau de détail élevé

- Très bonne qualité de surface

- Les composants évidés sont imprimables

- Diversité des matériaux

- Vitesse d'impression : rapidement disponible, prix unitaire plus faible

Pour la rentrée, la plateforme Jellypipe intègre désormais la technologie DLP 4K de qui permet des impressions de haute précision en un temps record!

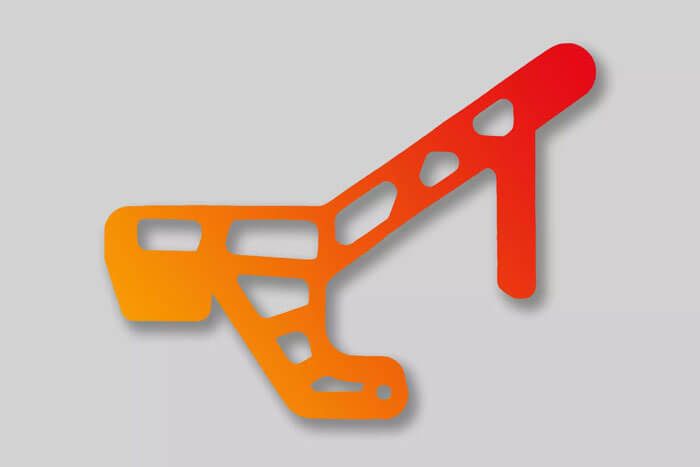

Le procédé d'impression 3D DLP est similaire au procédé SLA déjà connu, mais offre l'avantage d'une qualité de surface et d'une précision des détails très élevées. La qualité des composants imprimés en 3D est comparable à celle du moulage par injection conventionnel. En outre, les composants sont imprimés beaucoup plus rapidement, ce qui est optimal pour la production additive en série.

La technologie de fabrication additive nouvellement disponible chez Jellypipe convient à un large éventail d'applications telles que les pièces détachées et les prototypes, le moulage par injection, le thermoformage ou même les composants de série de l'ordre de 100 à 1000+ pièces.

Les avantages de la technologie DLP

Dans le procédé DLP, la résine est polymérisée simultanément sur toute la surface de l'impression en disposant des sources de lumière UV. Dans le procédé SLA, similaire et connu jusqu'à présent, un laser polymérise le matériau étape par étape, ce qui prend beaucoup plus de temps. En raison de la vitesse d'impression accrue (jusqu'à 1 cm/min dans l'axe Z), les prix unitaires de la fabrication additive avec DLP sont nettement inférieurs, mais la qualité est supérieure. Elle convient parfaitement à la production de composants en série et constitue une véritable alternative au moulage par injection. Le fabricant d'imprimantes Nexa3D appelle ce procédé DLP LSPc (Lubricant-Sublayer-Photo-curing).

Directives de conception pour la DLP :

Veuillez prendre en compte les règles suivantes lors de la conception d'un composant pour l'impression DLP :

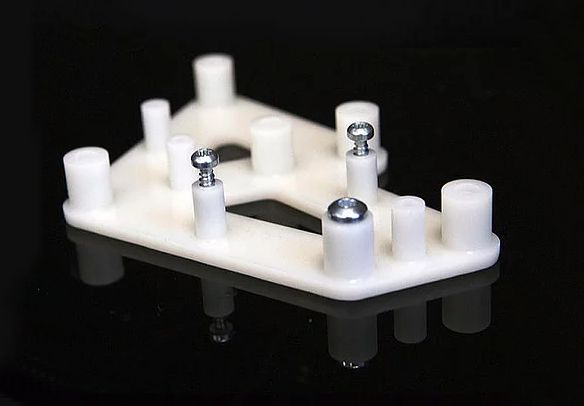

- Épaisseur minimale des parois : 1 mm

- Lettrage et détails de surface : 0,5 mm minimum

- Diamètre minimum des trous : 1 mm

- Tolérances : ±0,2%, min. ±0,1 mm (toutefois, fortement dépendant de la géométrie et du matériau)

- Les composants ne doivent pas présenter de cavités fermées, sinon la résine ne peut pas s'écouler.

- Dans ce procédé, des structures de support sont utilisées pour les porte-à-faux. Ces structures de support sont retirées pendant la production, sur ces côtés, la surface peut être de moindre qualité

- Les composants sont alignés pour optimiser l'espace d'installation

- Pour des exigences particulières, veuillez soumettre une demande individuelle.