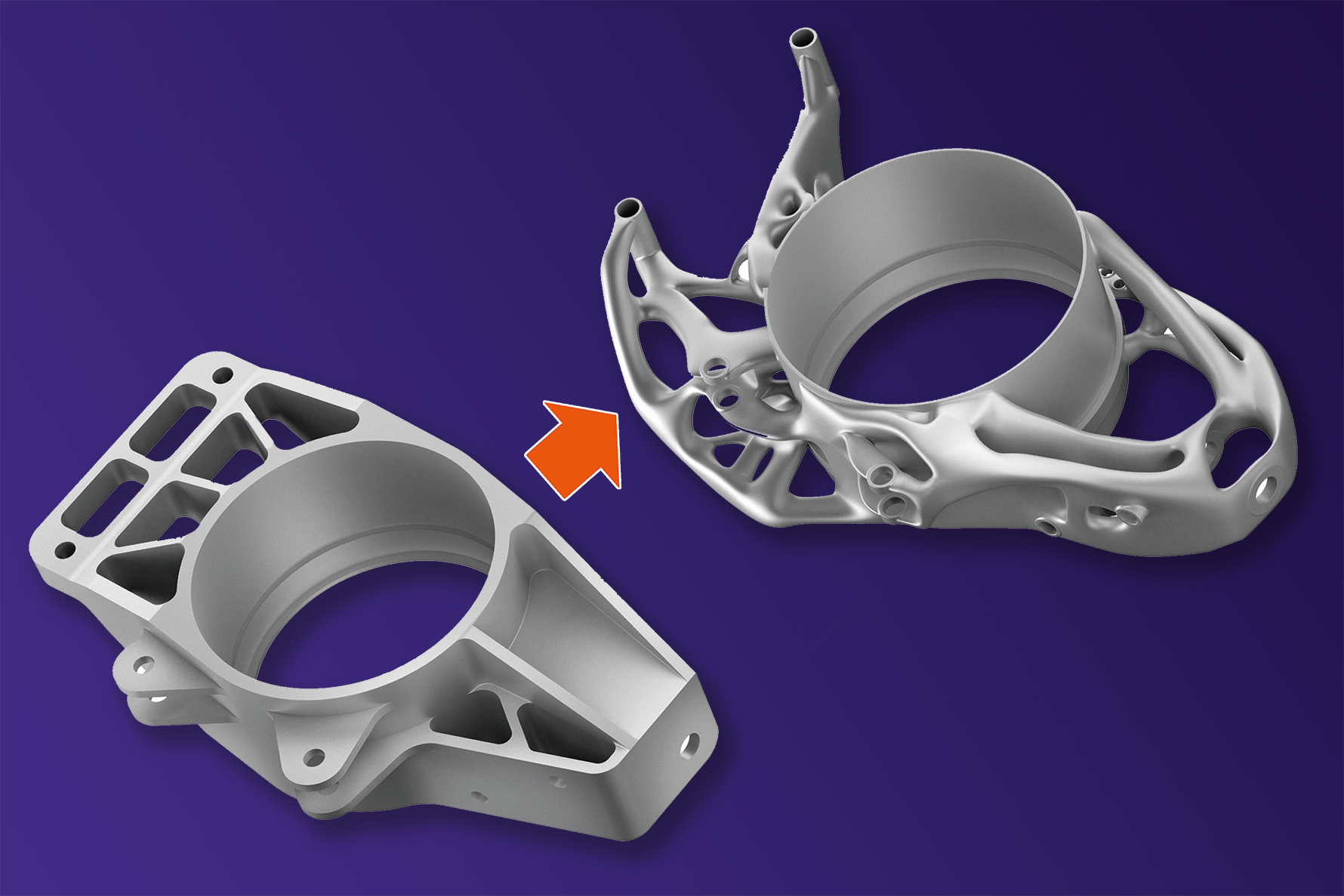

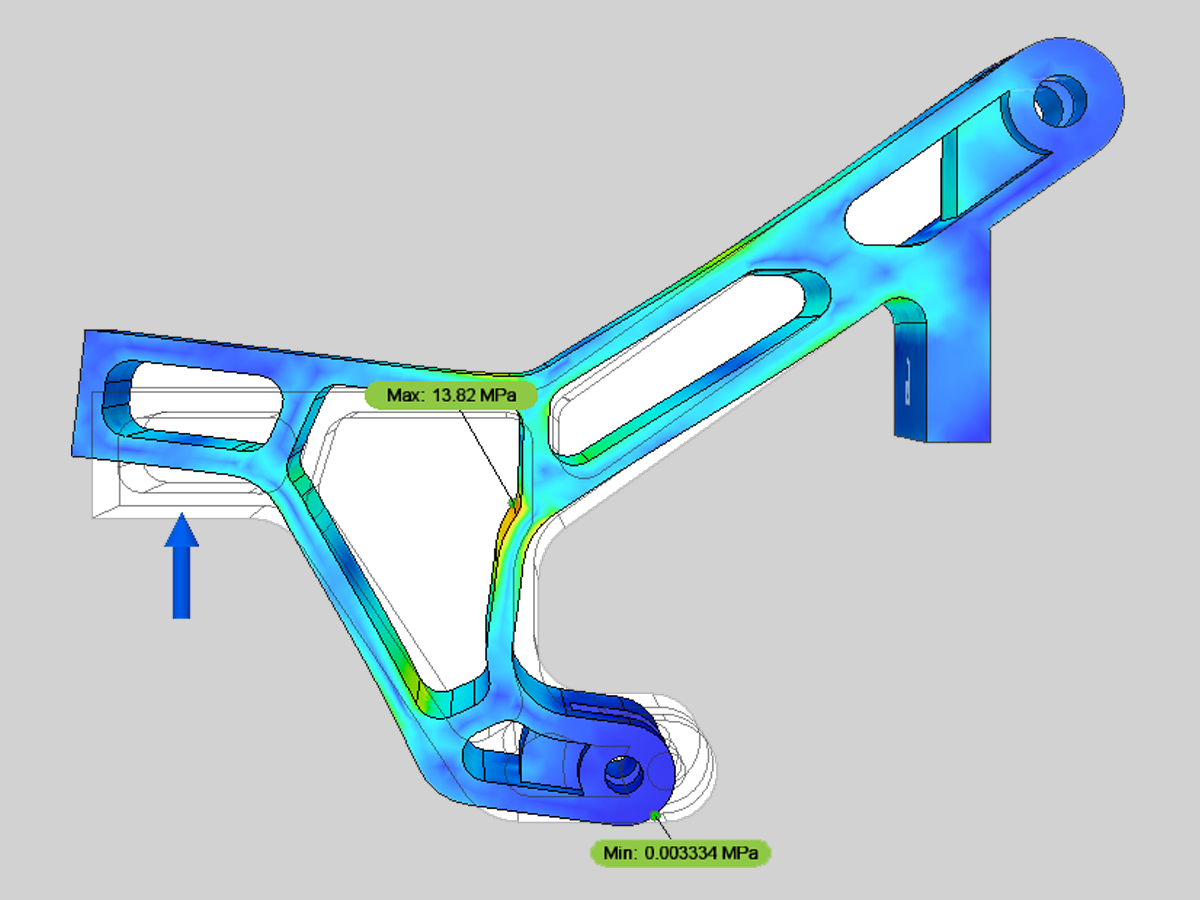

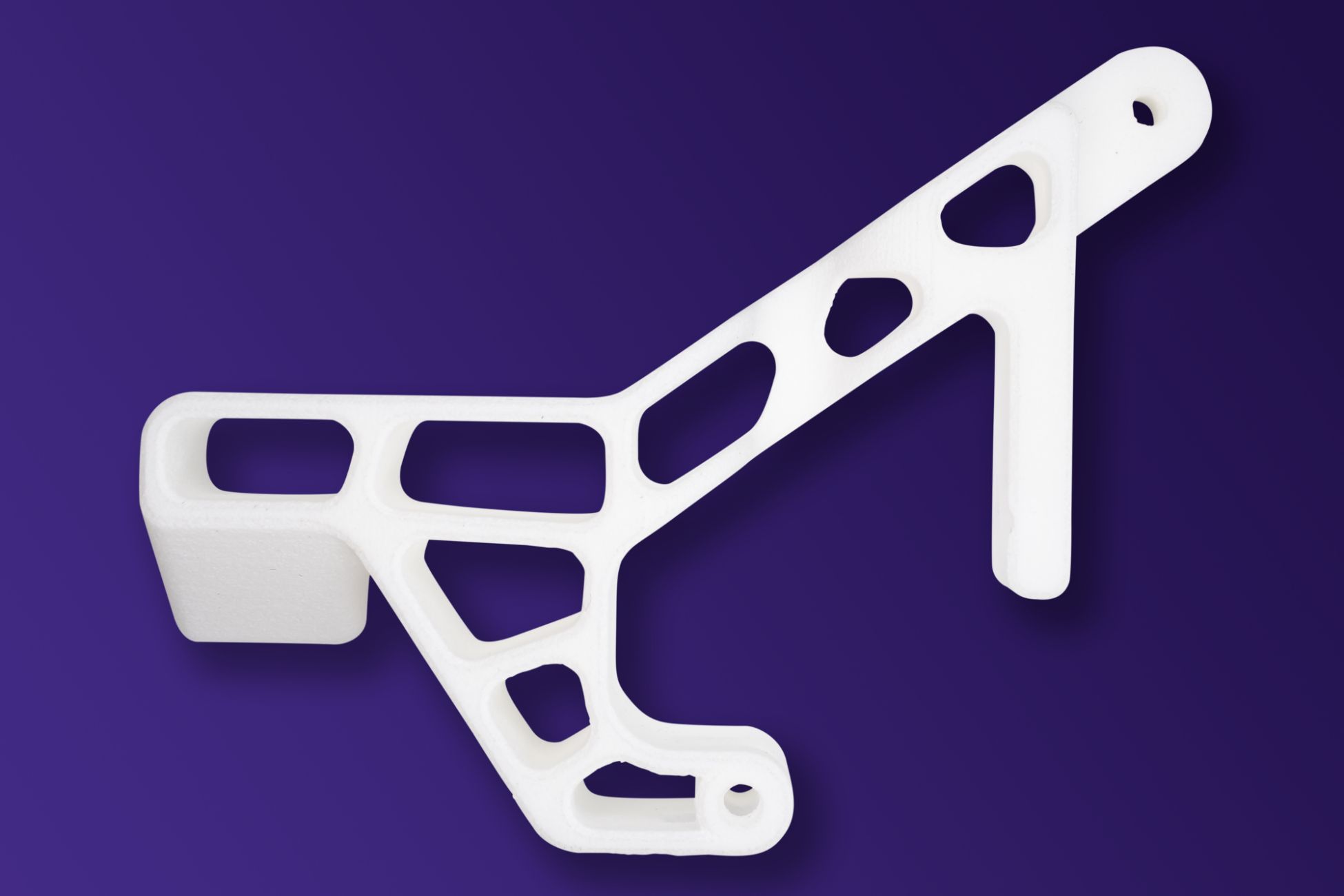

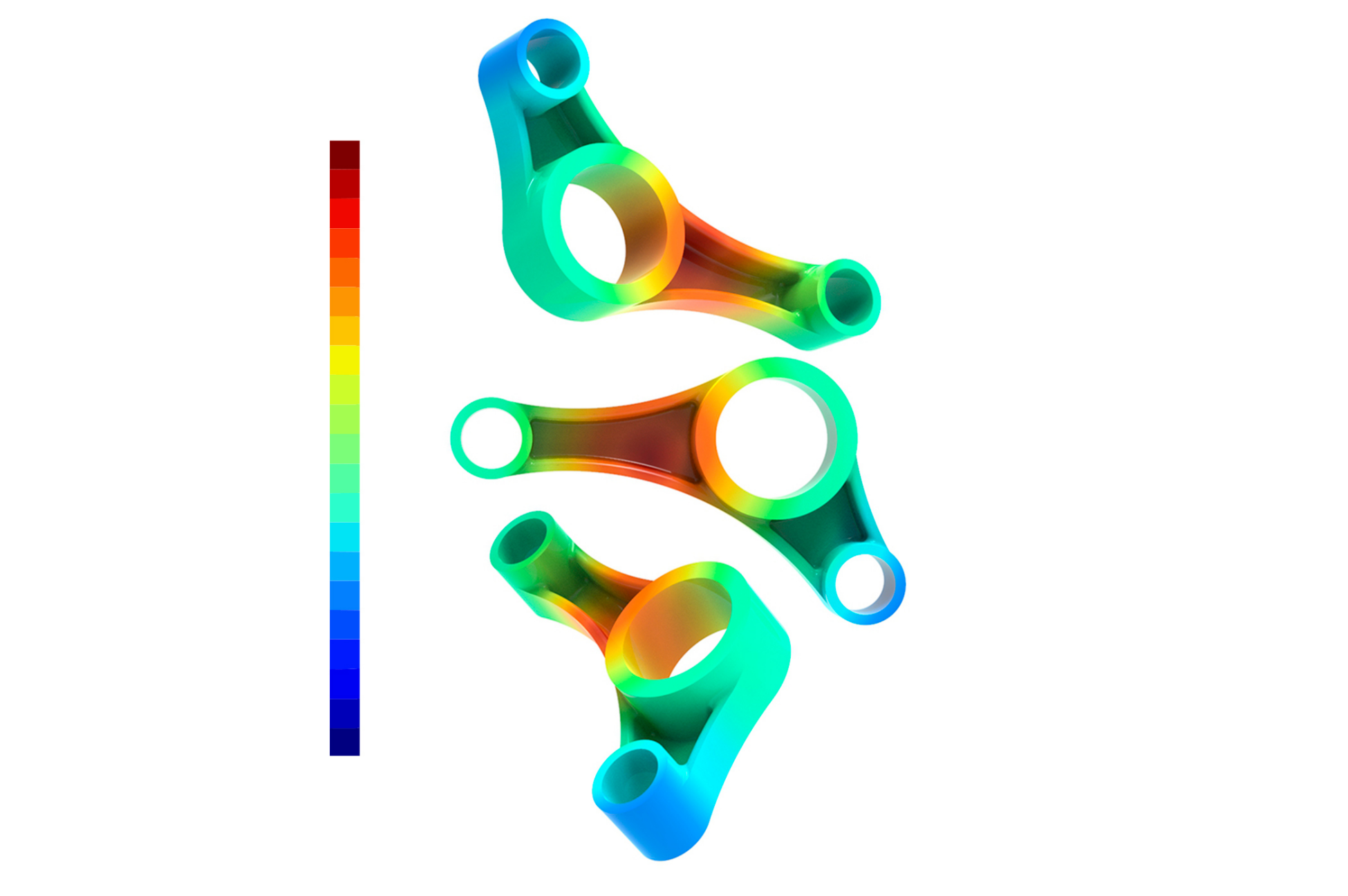

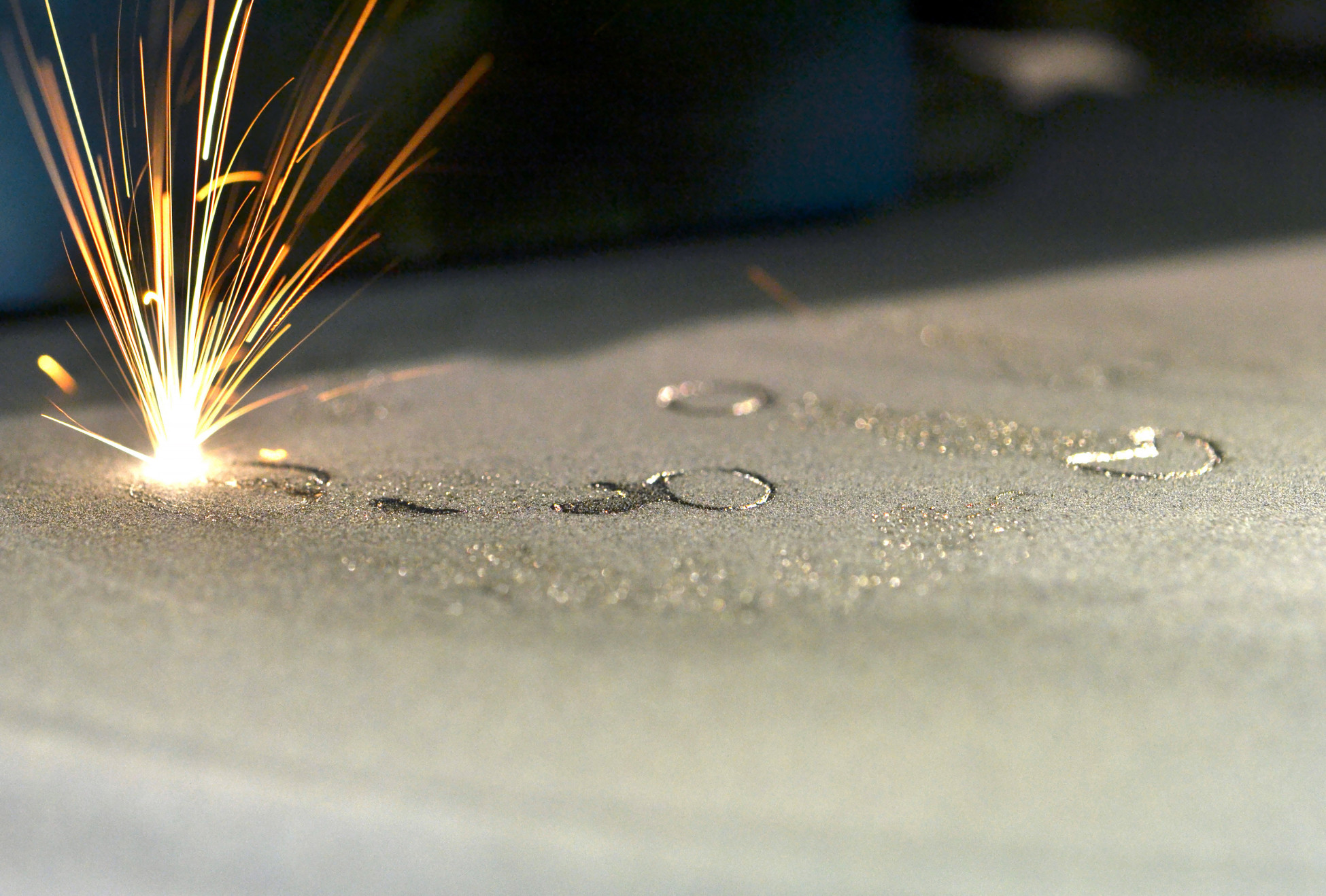

Repenser le composant signifie également que non seulement le composant existant est examiné et analysé pour d'éventuelles adaptations, mais aussi et surtout les "pièges". Des facteurs tels que le domaine d'application ou la fonctionnalité se reflètent directement dans une adaptation de la conception. Des composants qui étaient auparavant constitués de plusieurs éléments individuels peuvent, par exemple, être combinés en un seul composant après une optimisation de la topologie. Ou bien, après une optimisation FEM, il est possible de créer des géométries totalement nouvelles, qui, il y a quelques années encore, n'étaient au mieux concevables que dans le domaine de la science-fiction.

Le principe de base lors de l'optimisation de composants existants pour l'impression 3D devrait toujours être la pensée et l'approche innovantes : Jetez les vieilles normes par-dessus bord et exploitez les nouvelles possibilités de la fabrication additive.