L'impression 3D sur métal est devenue une branche importante de la fabrication additive. En particulier, la fusion laser du métal à l'aide du procédé SLM permet la production rapide et économique de composants en aluminium, acier inoxydable, acier à outils, Inconel, titane, cuivre et bien d'autres matériaux métalliques. Vous apprendrez ci-dessous ce qu'il faut prendre en compte lors du processus de conception.

Contenu :

- Principes de base de l'impression sur métal par SLM

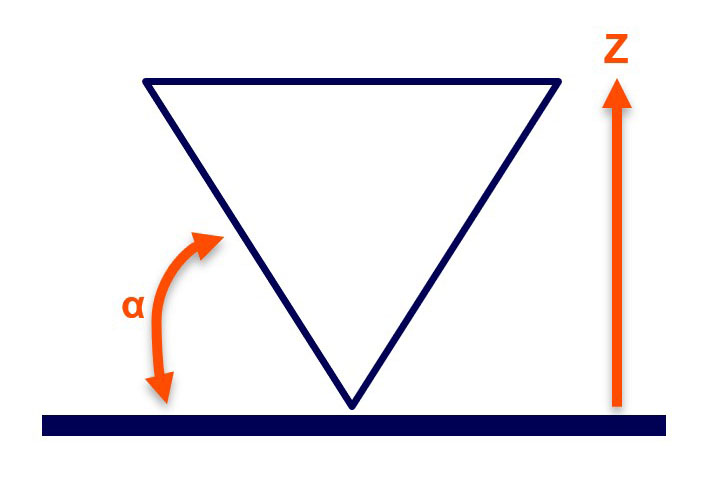

- Angle

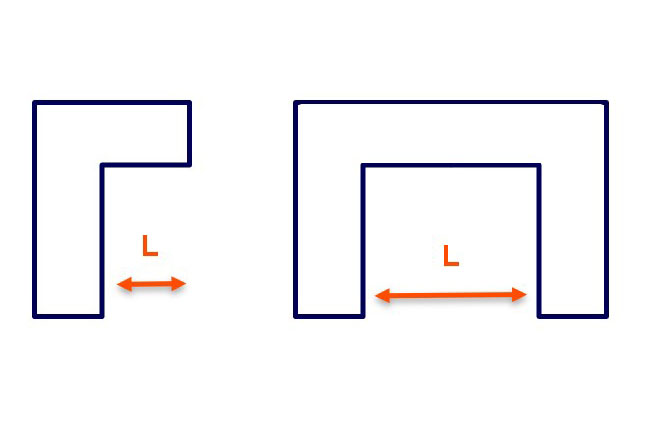

- Structures de support

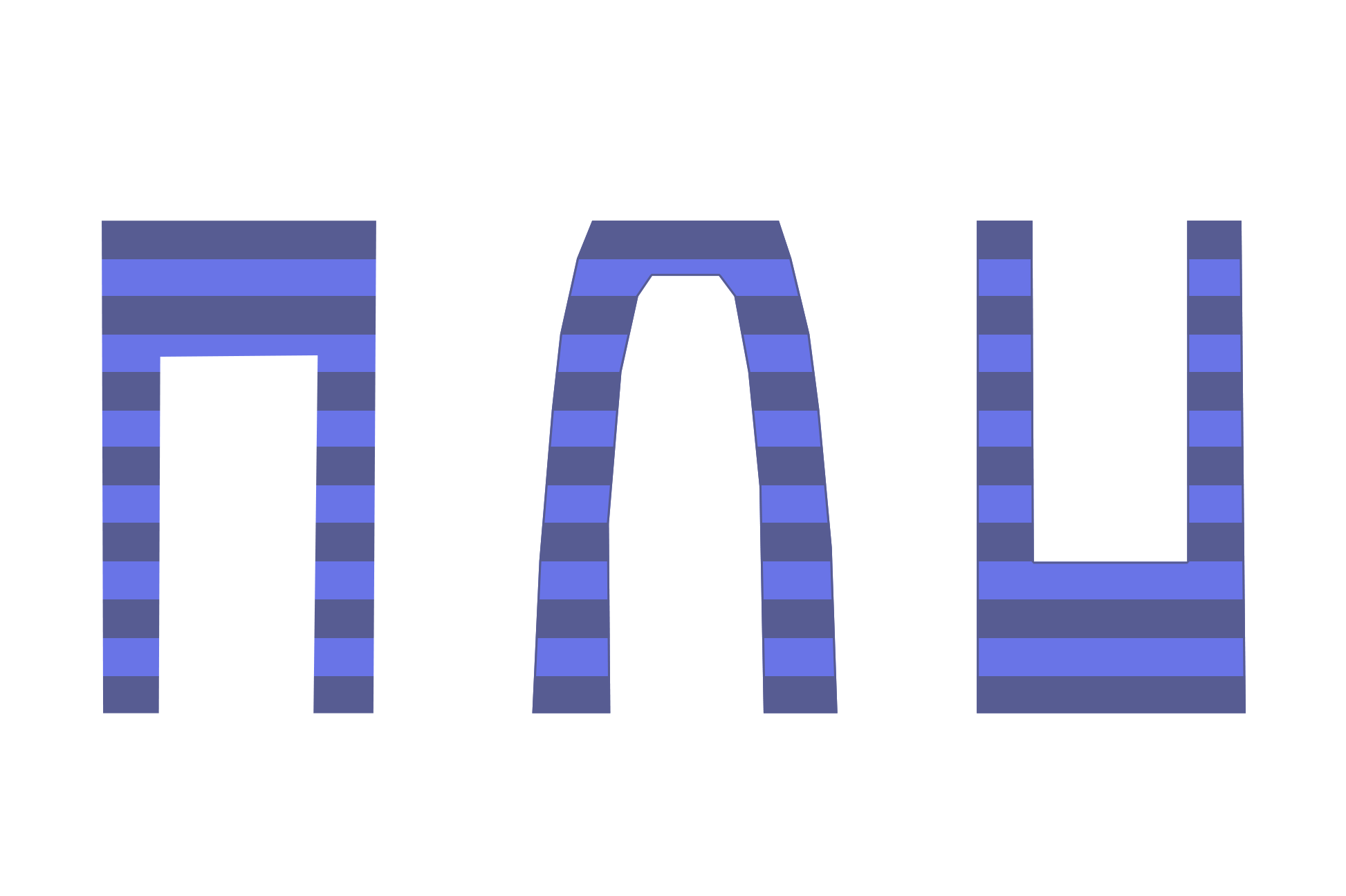

- Contrainte thermique et rétraction

- Tolérances

- Résumé

- Notes pour la commande

Dans la fusion sélective par laser (SLM), le matériau de départ métallique pulvérulent est fondu aux points de traitement par l'énergie thermique d'un laser à haute puissance. Couche par couche, on crée des composants qui conservent au maximum les propriétés spécifiques du matériau de départ, offrent une densité de 99,9% et se caractérisent par une résistance exceptionnelle.

Une microstructure unique et fine des pièces métalliques imprimées en 3D et d'excellentes propriétés mécaniques sont caractéristiques de l'impression 3D SLM. Pour que les pièces soient une réussite totale, il y a quelques directives à suivre pendant le processus de conception.