L'impression 3D métal Ultrafuse® FFF en comparaison directe avec d'autres technologies

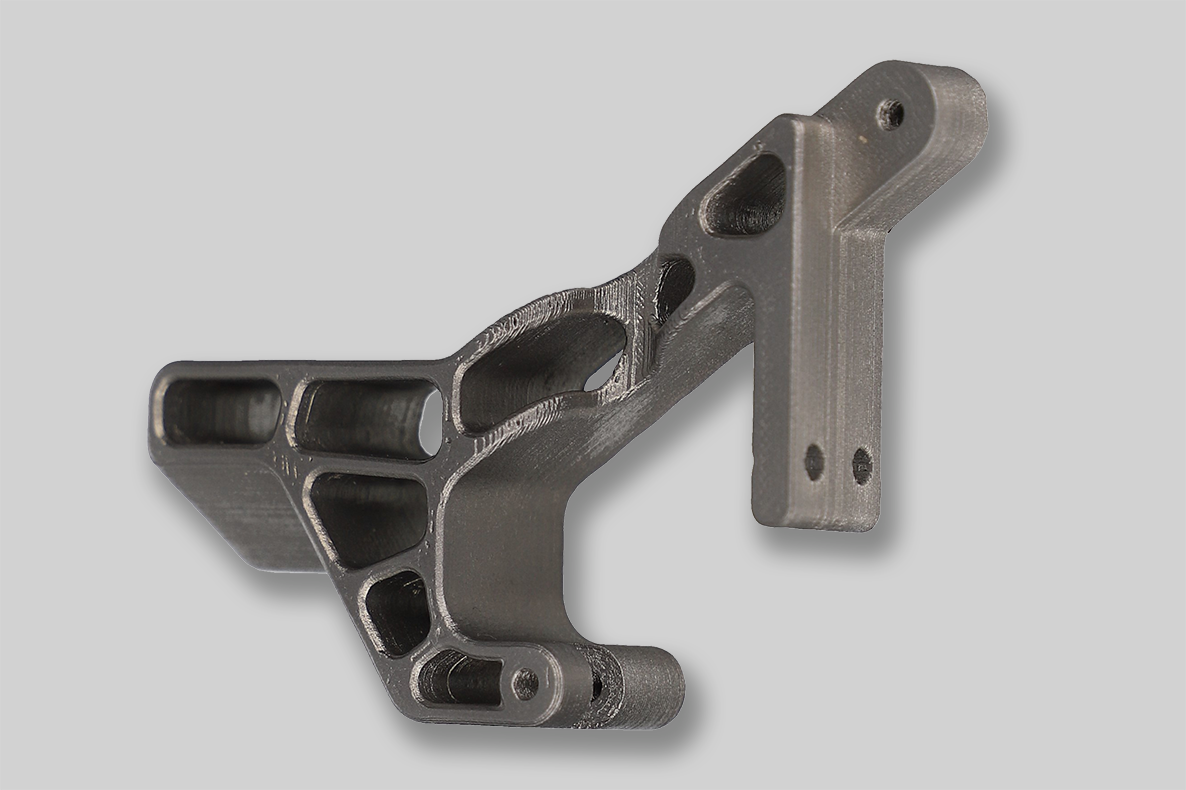

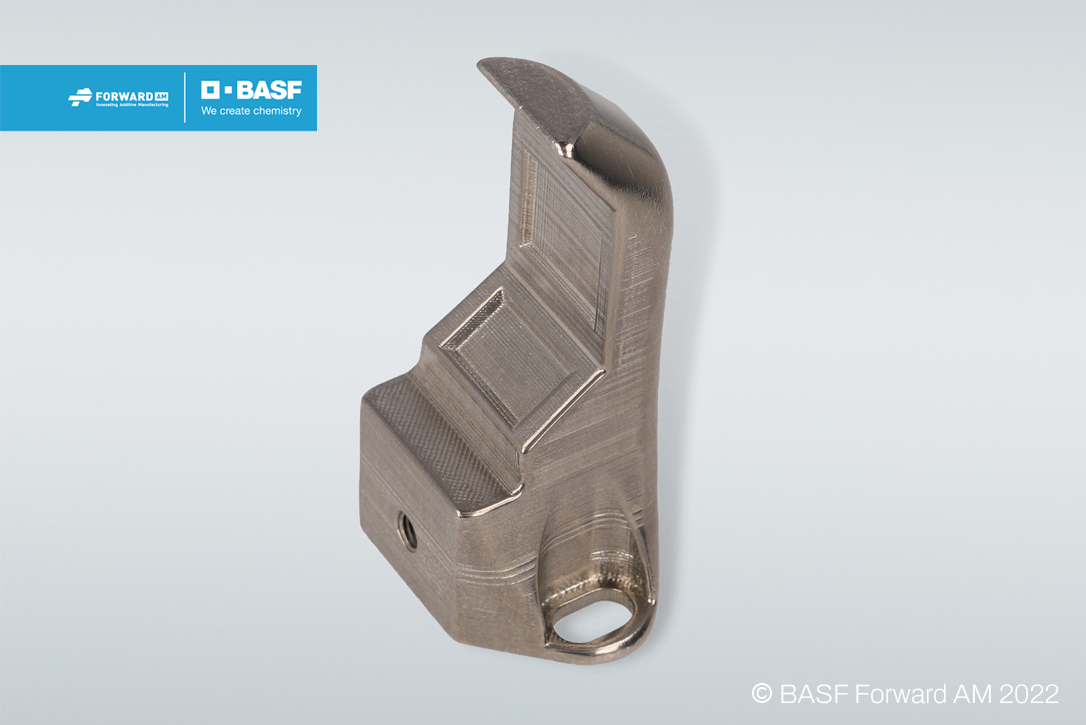

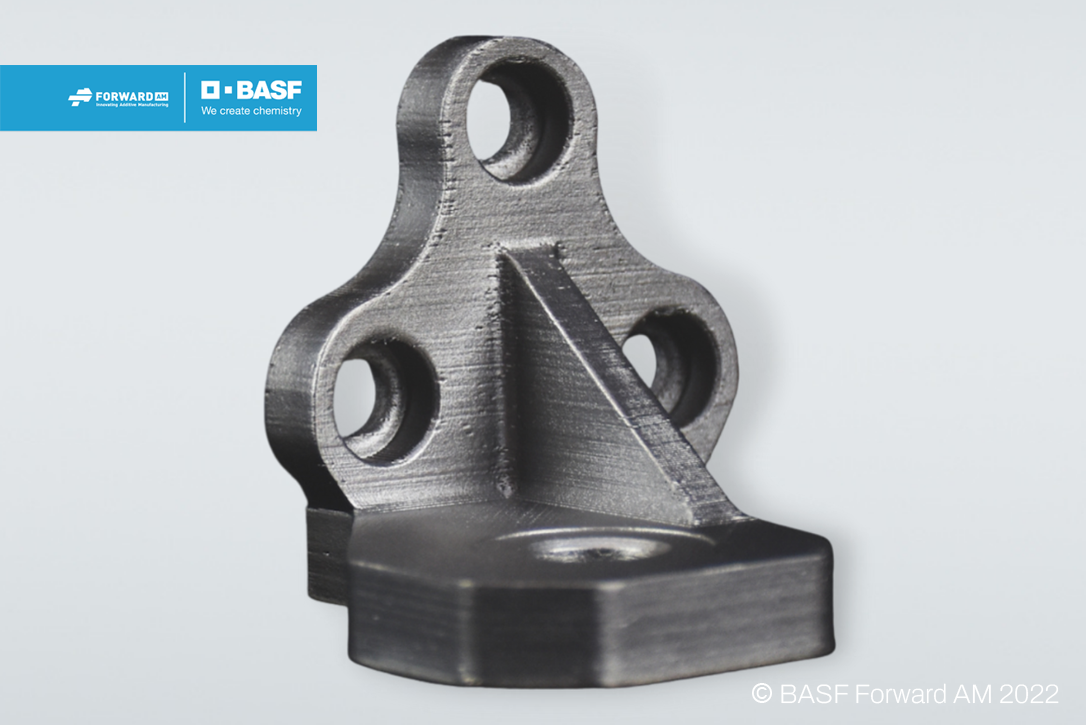

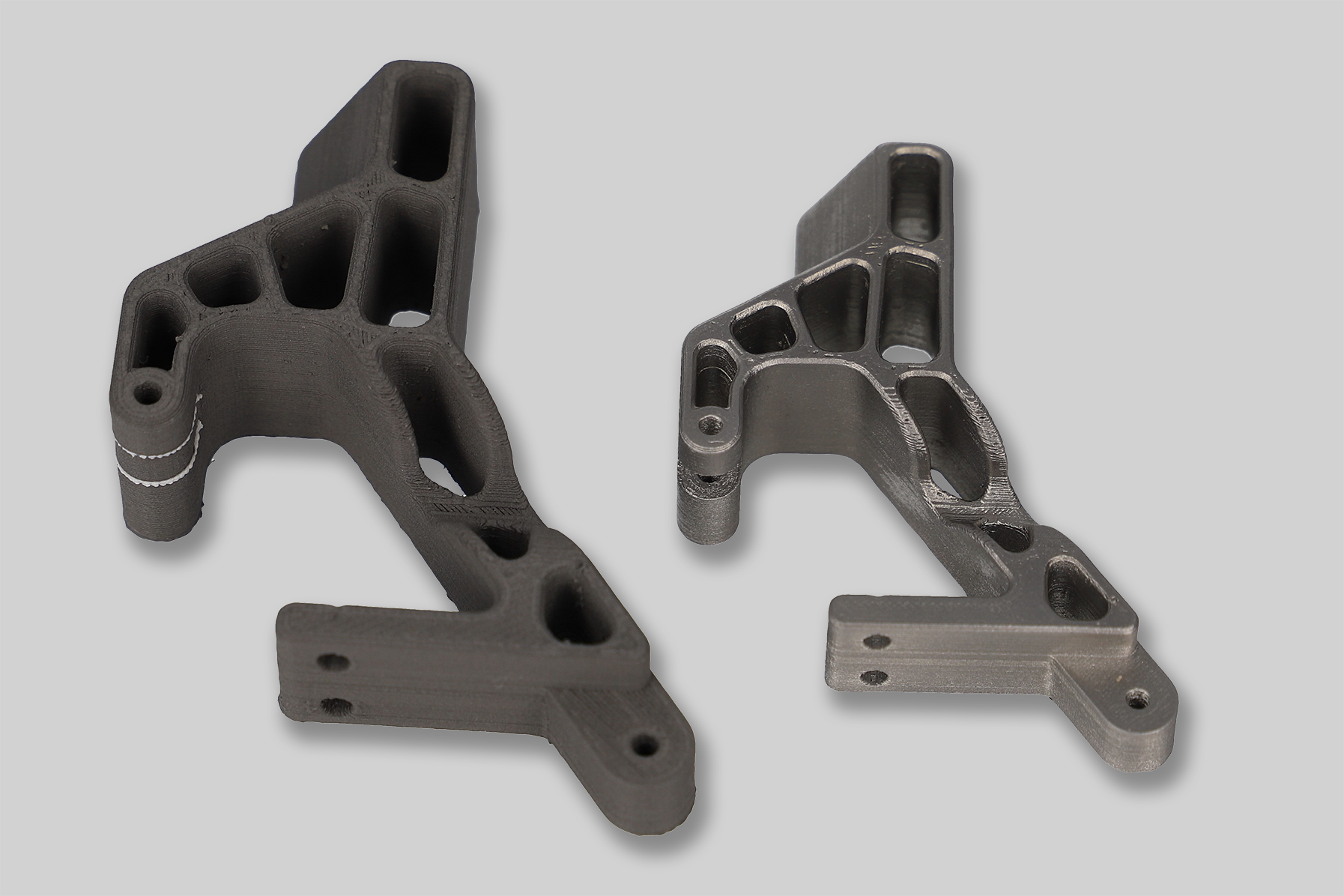

Les matériaux en acier inoxydable Ultrafuse® de BASF Forward AM sont disponibles au service d'impression 3D Jellypipe. En comparaison directe avec d'autres technologies d'impression de métaux telles que le jet de liant ou la DMLS/SLM, la FFF avec Ultrafuse® offre des structures de support facilement amovibles et une manipulation très simple des matériaux. Par conséquent, le coût des pièces est également nettement inférieur à celui, par exemple, de l'impression 3D SLM. Elles peuvent être jusqu'à 50 % moins chères selon la conception et le nombre de pièces. Une différence réside dans la précision. Si des tolérances très précises sont nécessaires, l'impression métal SLM est préférable à la FFF.

Un autre avantage de l'impression 3D métal FDM est la possibilité de créer des pièces fermées avec des remplissages. Cela n'est pas possible avec les technologies de lit de poudre comme le SLM, car une petite ouverture est nécessaire pour retirer la poudre.

Il n'est pas possible de donner une réponse générale quant à la technologie optimale pour la fabrication d'une pièce. Cela dépend de la conception et des propriétés que doit avoir la pièce finie.

Si vous avez peu ou pas d'expérience, la première chose à faire est de demander conseil à l'un de nos partenaires de solutions. Vous pouvez également créer une "demande individuelle" avec tous les détails du magasin, afin que nous puissions vous proposer la solution optimale.