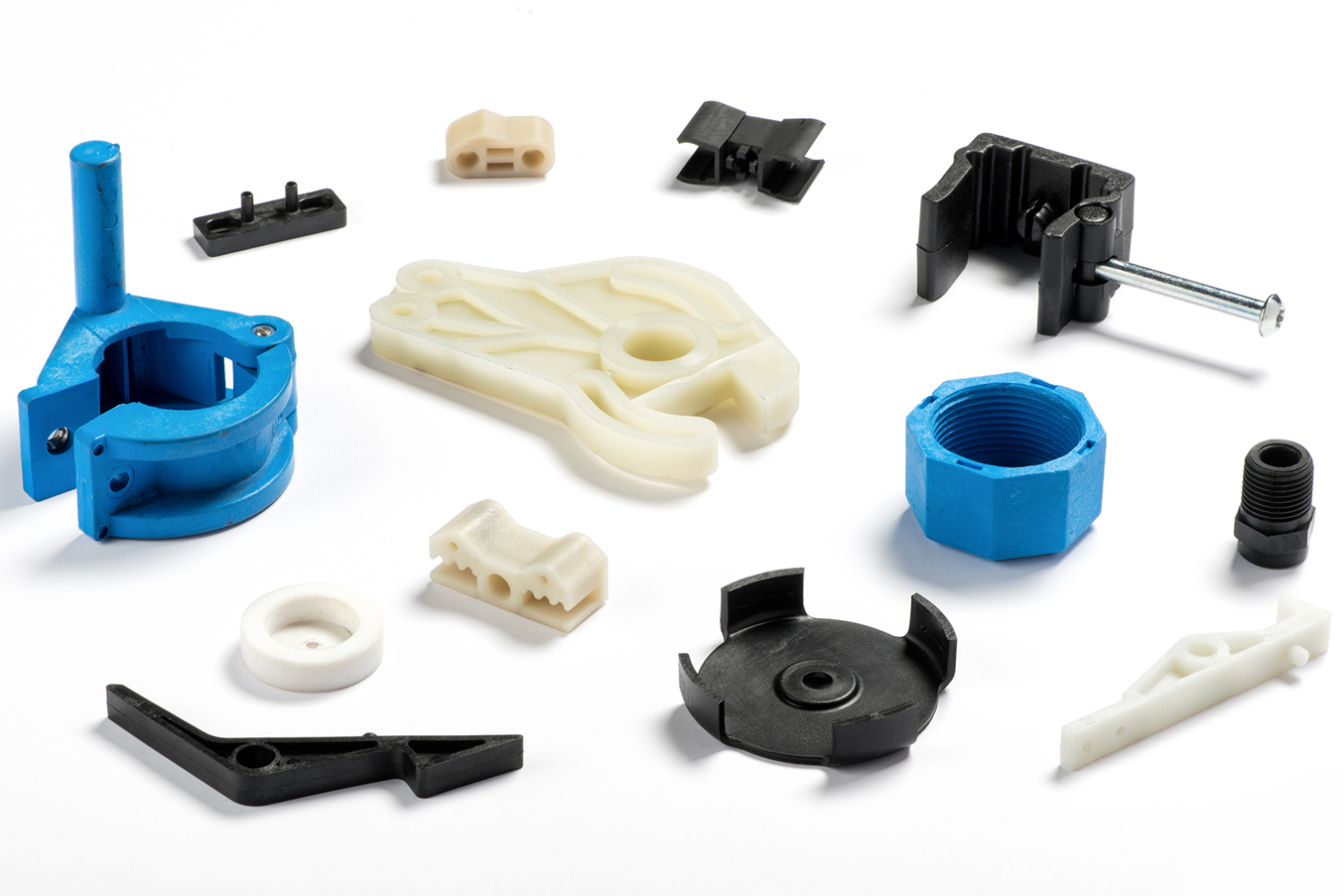

Lors de la production de pièces par moulage par injection, il n'y a pratiquement pas de déchets, car on introduit toujours dans le moule exactement la quantité de matériau nécessaire à la fabrication de chaque composant. Cependant, le moulage par injection est un processus très gourmand en énergie, et ce à deux égards. En effet, tant la production du moule que la fabrication des composants nécessitent le fonctionnement de machines qui, dans certains cas, utilisent des moteurs électriques d'une puissance de plusieurs kilowatts. À cela s'ajoute l'utilisation de matériaux auxiliaires et de fonctionnement nuisibles à l'environnement, tels que des huiles ou des réfrigérants lubrifiants. Enfin, la production de moules génère des déchets sous forme de copeaux, qui doivent être éliminés à grands frais et intégrés dans le circuit de recyclage.

Dans le cas des pièces imprimées en 3D, un minimum de déchets est généré lorsque les structures de support doivent être retirées ou les bords lissés. Mais c'est à peu près tout, car la fabricationne nécessite pas de matériaux de fonctionnement ou auxiliaires, ni de gros moteurs électriques. Par conséquent, l'impression 3D présente un avantage certain en matière de fabrication durable en utilisant le moins possible de ressources.